你的电池,“掺硅补锂”了吗?

时间:2021-03-12 08:56来源:每日汽车 作者:王小西

点击:

次

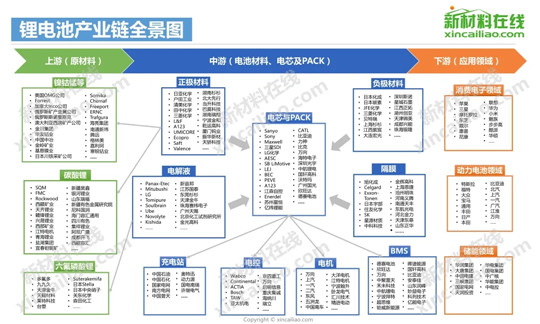

一个新技术从提出到应用,是需要整个产业链的协同推进的。

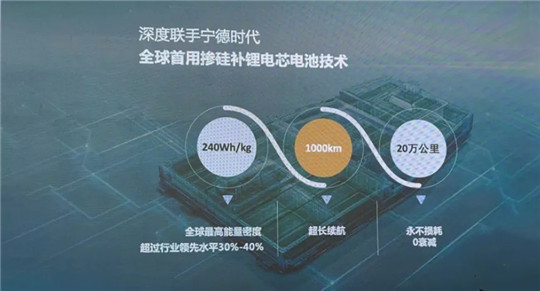

这几年,汽车行业“玩概念”非常厉害。比如,最近的“掺硅补锂”。这个概念是智己汽车在1月13日的首场发布会上提出来的。按照智己汽车的说法,通过这个技术,能实现电池单体300Wh/kg能量密度,并且电动车能实现1000km的续航里程。

除此之外,1月8日,国轩高科首次亮相了210Wh/kg磷酸铁锂电池产品,技术上,采用了关键的“高克容量硅负极材料和先进的预锂化技术。”

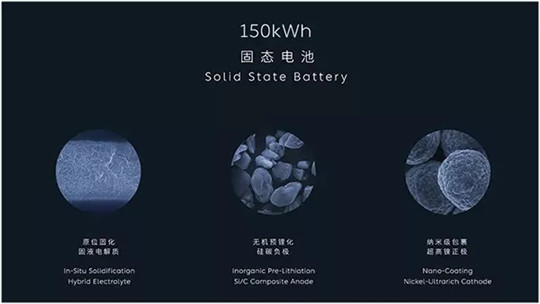

1月9日,蔚来汽车发布了150kWh“固态电池”,据称该产品采用了“无机预锂化硅碳负极技术”,另外结合超高镍正极,使得电池能量密度或可达到360Wh/kg。而且,这款电池

而智己发布之后,1月18日广汽集团透露,搭载硅负极电池技术的车型已按计划进入实车测试阶段,产品计划今年上市。一时间,关于电池热闹非凡。

其实,“掺硅补锂”这个概念是把掺硅和补锂这两个技术合起来说的,负极掺硅是为了提升能量密度,补锂则是为了提升首效和循环寿命。这两个技术结合起来的期货概念,实际上并不是像“固态电池”这样的颠覆式革新,而是种像CTP一样的优化技术。那么,这个合体技术,有什么好处呢?以及,是如何达成这个技术的呢?

何谓“掺硅”?难点在哪里?

我们知道,要提升电池能量密度,电池的正极和负极材料的比容量(指单位质量或体积的电池或活性物质所能放出的电量)都需要提升。正极材料目前一般采用高镍,比如我们所说的NCM811电池,而负极采用石墨负极。

现在,硅基负极替代石墨负极的时刻即将来临。而且,随着特斯拉在量产的 Model 3上对硅碳负极的成功应用,这种示范作用,也使硅基负极迎来更为广阔的市场。

之所以选择硅做负极,是基于硅基负极材料的理论克容量是4200mAh/g,高于石墨负极10倍有余。这是硅基负极的优势所在。目前来看,有两种硅基负极材料。

一种是硅碳负极,即纳米硅和石墨掺混使用,理论克容量超过3000mAh/g,但实际刚超2000mAh/g;另一种是硅氧负极,氧化亚硅掺混石墨作为负极,大致克容量为1400-1800mAh/g。

应用方面,国内3C产品一般用到硅碳负极比较多。而动力电池方面,一般采用硅氧负极比较多。

实际上,研发硅材料以应用于锂电池负极始自上世纪90年代,直至2013、2014年才分别实现硅碳负极、硅氧负极的产业化。而松下是2017年批量应用于动力电池,供应特斯拉。

此外,三星、LG化学的硅基负极,目前主要应用于消费电池领域。日本GS汤浅的硅基负极材料锂电池,应用在三菱汽车上。两家还组建了合资公司。整体而言,硅基负极的真正产业化历程还很短。

但是,硅基材料最大的缺点,就是膨胀率高。硅负极充放电膨胀可达320%左右,而普通石墨仅为10%左右。电池在正常工作状态下极高的膨胀和收缩弹性频繁发生,电池的循环寿命将会缩减,微观结构就会坍塌。也就是说,虽然克容量提升,但是循环寿命却缩短了,有点得不偿失。

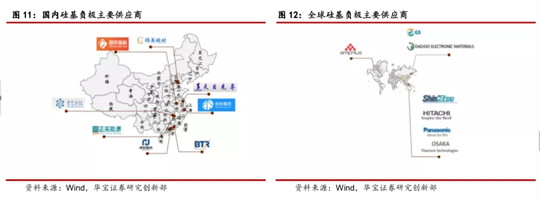

此外,硅基负极不仅应用难度大,目前能够量产的企业也不多。根据高工锂电的调研,目前国内只有贝特瑞能够大批量供货,并进入松下的供应链,间接供应特斯拉,目前产能约3000吨。

另外,国内还有翔丰华、硅宝科技、杉杉股份、中科电气等企业,已经建设了硅负极材料中试线,但多数仍处于前期技术验证阶段,尚未大批量生产。从这个情况来看,未来一段时间内,石墨负极材料仍然将是主流。

而从需求来说,根据高工产研锂电研究所(GGII)统计分析,当前市场需求主要集中在容量为420mAh/g、450mAh/g的两款硅基负极材料,更高克容量的硅基负极的应用市场还没成熟。毕竟,硅基负极制备工艺复杂,无标准化工艺,技术壁垒高(难度主要在于硅材料纳米化及与硅碳复合材料的制备工艺)。

此外,产量少,也就意味着单价高。根据国盛证券数据,最低端的硅基负极价格均在10万元以上。不过,新技术的诞生及应用也意味着新市场的打开。这是锂电池产业链企业的期望所在。

而从材料方面来讲,按照业内人士的说法,采用纳米硅以后,硅基负极电池能量密度可以提升5~10%。按照目前行业内每年锂电池能量密度的提升平均在2%左右来算,这5%能量密度提升非常不容易了。

在“掺硅”方面,专利的竞争也在进行中。比如,华为近日公开了一份“硅碳复合材料及其制备方法和锂离子电池”的发明专利。据称,采用该专利提供的硅碳复合材料的电池循环500周容量保持率为80%。当然,还有更多的国内企业也在追赶中。

如何补锂?

说完掺硅,再说补锂。一句话,补锂就是预锂化技术。

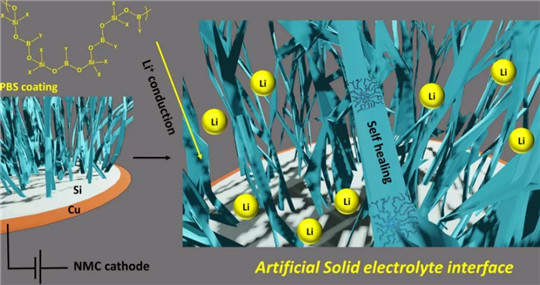

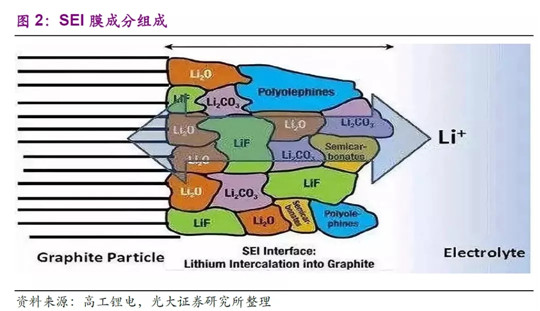

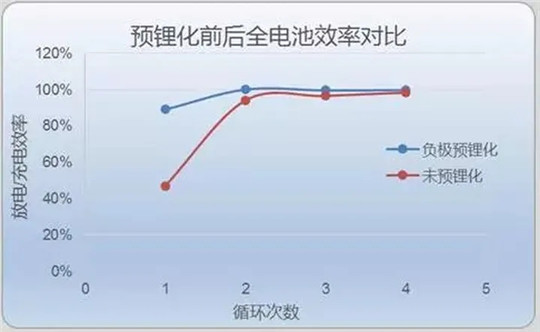

这是因为,采用硅负极后,首次库伦效率低的问题就比较突出。就是由于硅的膨胀比较大,这让硅表面的SEI膜(固体电解质界面膜)始终处于“破坏-重构”的动态过程中,最终导致SEI膜厚度持续增加,界面阻抗升高,活性物质消耗,致使容量衰减,首效降低。

而这种首次充电时的大量锂损耗,是不可逆的。为了保障电池的容量,就需要把损失的锂补回来,这种技术就是预锂,目的是延长锂电池的循环寿命。

那么,石墨负极和硅负极首次充放电的锂损耗各是多少呢?通过研究发现,现有的石墨材料有5~10%的首次不可逆锂损耗,而对于高容量负极材料,首次锂损耗甚至更高。而硅材料的不可逆锂损耗达15~35%。所以,掺硅和补锂同时进行就成为必然。

说到补锂技术,则又分为正极补锂和负极补锂。不过,根据业内专家的说法,目前企业采用负极补锂技术的较多。方法大致有通过电化学预锂化、直接接触短路法这样简单有效的方式。不过这对环境的要求高,如无氧、无水、干燥环境等,是大规模应用的难点所在。

此外,还有一种采用金属锂粉进行预锂化的方法,也是目前商业化最有效、最直接的方法。不过,这种工艺对于生产环境的要求非常之高,需要研发密闭的混浆设备,而且要避免高速搅拌带来电极材料、导电剂等燃烧的安全隐患。

可以这么说,预锂化的产业化难度极大。难点在于,就像国轩高科工程研究总院常务副院长徐兴无说的,“锂金属是最活泼的金属之一,空气中的微量水分,都可能引发锂金属的燃烧甚至爆炸。所以,业内对于预锂技术多停留在实验室阶段。”

当然,由于预锂化的好处是显而易见的,目前包括宁德时代、国轩高科、万向一二三、微宏动力、天津巴莫等企业也都在积极布局,寻求突破。

从申请专利上来看,目前宁德时代在这一领域的专利数量最多,智己汽车搭载的“掺硅补锂”电池正是来自宁德时代。此外,还有国轩高科表示其自研的预锂化技术,已经能够真正进行大规模的生产应用,在这一技术上有了重大突破。这种你争我夺的态势,应该会成为一种常态。

踏实才是正道

不过记者在此要说一句,一个新技术从提出到应用,是需要整个产业链的协同推进的,包括材料、设备、制造等多个环节的协同推进,甚至需要整个产业链的精进,一起协同去降低成本、不断完善技术。

“掺硅补锂”的作用有目共睹,不过,我们也要知道,通过预锂化技术来解决氧化亚硅材料首效低的问题,是国外厂家率先采用的。国内的企业相比于日韩企业仍然有一定的差距,当然,这种差距正在不断缩小,甚至在某些指标上国内企业做到了一定的优势。

而在硅碳负极方面的研发和应用方面,我们还面临着较高的技术壁垒。国外,目前日立化成是全球最大的硅碳负极供应商,特斯拉使用的硅碳负极材料就由其供应。另外日本信越、吴宇化学、美国安普瑞斯等也可提供硅碳负极产品。国内的情况,前面也说了,只有内特瑞能量产。可以说,差距还是很明显的。

但是,国内“掺硅补锂”这个技术在频繁在车企、电池企业甚至央视新闻报道中出现,说到底是宣传的作用大于实际。别的不说,蔚来提“固态电池”这个概念,讲法就很不严谨。这款电池只是利用“无机预锂化硅碳负极技术”,离真正的固态电池还很远。

而且,掺硅和补锂,都是基于现有材料和技术的优化,并不是达成材料的革命性变化。当然,无论三元还是磷酸铁锂,通过“掺硅补锂”能提高部分能量密度,有实际应用的积极意义。在目前材料体系下能量密度已经接近瓶颈时,是比较可行的技术,值得称赞。

然而,对于国内企业来说,“掺硅补锂”还处在刚开始量产应用的阶段。能不能达到广泛应用的程度,各车企都还在探索,这跟前年热炒的CTP是一个道理,真正应用是有个过程,我们需要戒骄戒躁,沉下心来做事。最要不得的,就是只是想吸引资本注意。

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

成立不到4年融资37亿欧元,欧洲电池独角兽和宁德时代抢客户

2024-06-04 09:49 -

彭博新能源财经报告:锂离子电池储能势将面对来自新型长时储能的竞争

2024-06-03 10:31 -

低空经济“起飞”,电池厂要讲“新故事”

2024-06-03 09:48 -

氢能加速跑!2040年我国燃料电池车辆渗透率有望达到50%

2024-06-03 09:16 -

前4月湖北出口锂离子蓄电池增长加快:企业发货周期平均缩短1天

2024-05-31 18:56 -

日本电池战略:拽着液态 提着全固态

2024-05-31 11:55 -

小商小贩多手倒卖,“退休”电动自行车电池去向成谜

2024-05-30 20:12 -

超3000万钠电池订单签了!2024年十大钠电订单,最大赢家是它!

2024-05-30 11:23 -

起大早赶晚集,欧洲动力电池产业何时崛起?

2024-05-29 18:30 -

以更高标准、更严要求筑牢动力电池安全底线——独家解读《电动汽车用动力蓄电池安全要求(征求意见稿)》

2024-05-29 09:28

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

成立不到4年融资37亿欧元,欧洲电池独角兽和宁德时代抢客户

2024-06-04 09:49 -

彭博新能源财经报告:锂离子电池储能势将面对来自新型长时储能的竞争

2024-06-03 10:31 -

低空经济“起飞”,电池厂要讲“新故事”

2024-06-03 09:48 -

氢能加速跑!2040年我国燃料电池车辆渗透率有望达到50%

2024-06-03 09:16 -

前4月湖北出口锂离子蓄电池增长加快:企业发货周期平均缩短1天

2024-05-31 18:56 -

日本电池战略:拽着液态 提着全固态

2024-05-31 11:55 -

小商小贩多手倒卖,“退休”电动自行车电池去向成谜

2024-05-30 20:12 -

超3000万钠电池订单签了!2024年十大钠电订单,最大赢家是它!

2024-05-30 11:23

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号