电极压实密度对于电解液浸润性的影响

时间:2018-12-13 10:27来源:新能源Leader 作者:消息

点击:

次

压实密度是锂离子电池生产中非常看重的一个指标,压实密度越高,在同样的体积内能够装入更多的电极,提高活性物质在电池内部的占比,从而提升电池的体积能量密度和质量能量密度。当然,压实密度也并非越高越好,通常而言,随着压实密度的提高,电极的孔隙率会逐渐降低,同时电极颗粒之间的孔道也会因为电极的挤压而发生变形,引起迂曲度的升高,导致电解液在电极内的扩散困难,表现在宏观上就是电极的浸润性降低。因此选择合适的压实密度,对于提高锂离子电池的能量密度,同时不至于严重影响锂离子电池的其他性能就显得尤为重要。

近日韩国首尔大学的SangGun Lee(第一作者)和Dong Hyup Jeon(通讯作者)利用多相网格玻尔兹曼方法对电解液在二维锂离子电极模型中的扩散的动力学特性进行了研究,研究表明电极的碾压比例的升高会导致电极浸润性显著的下降,特别是在高压实密度下,电解液在垂直电极方向上的浸润非常小,电解液主要集中在电极表面和隔膜上。负极由于碾压过程中颗粒变形较大,因此相比于正极在相同的碾压比例下负极的浸润性更差。

网格玻尔兹曼方法(LBM)来源于对理想气体的研究,LBM中的颗粒采用分布函数(如下式所示)模拟,其中f表示在位置x和时间t的位置发现颗粒的可能性。

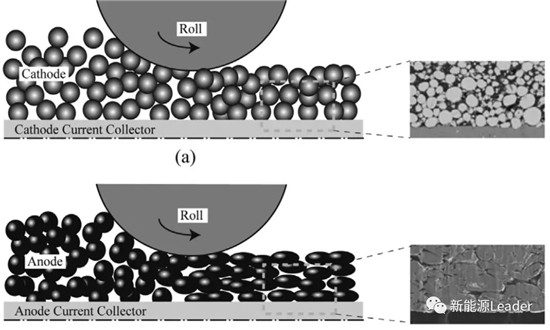

锂离子电池中常用的正极材料,例如LiCoO2 (LCO)、LiMn2O4 (LMO)、Li(NiCoMn)O2 (NCM) 和 LiFePO4 (LFP)等都具有非常大的硬度因此碾压的过程中不会发生变形,仅仅是发生了颗粒的重新排布。而石墨负极的颗粒相对比较软,因此在碾压过程中会发生塑性变形。这一点能够从碾压后的电极SEM照片中得到验证(如下图所示),从图中能够看到正极在碾压后颗粒仍然呈现球形的形状,而负极则已经发生了明显的变形。因此在负极的碾压中,不仅要考虑压实密度对于电极孔隙率等因素的影响,还需要将负极活性物质颗粒在碾压过程中发生的形变考虑在内。

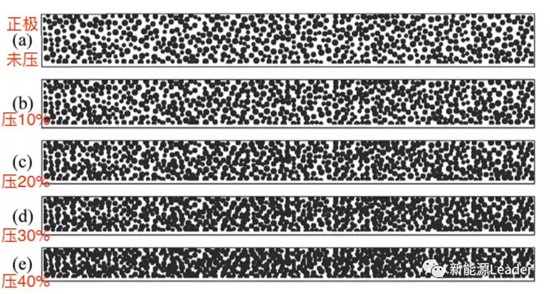

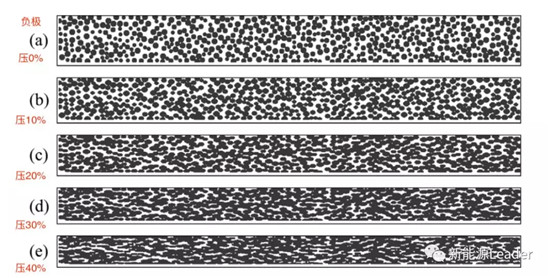

我们假设在碾压的过程中不会破坏原有的活性物质颗粒,而仅仅会对颗粒之间的空隙大小产生影响,根据上述假设作者构建了正极和负极材料在0%、10%、20%、30%和40%压实比例下的电极结构(如下图所示),在碾压的过程中活性物质颗粒的体积是保持不变的,但是电极之间的空隙体积会持续的降低。同时也正如前面所提到的,在碾压过程中正极活性物质颗粒保持了球形,而石墨材料在碾压过程中发生了塑性形变,因此在碾压比例较高时活性物质颗粒从球形转变为椭圆形。

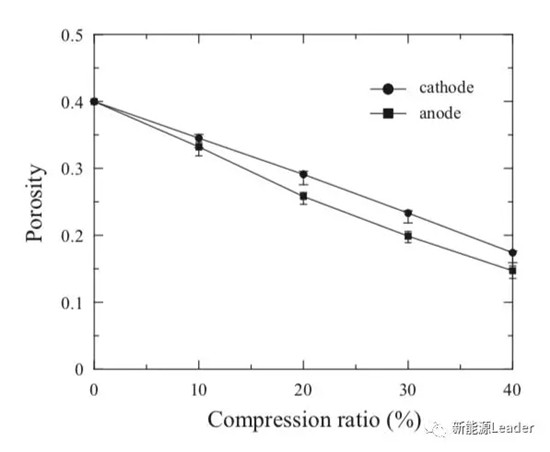

正极和负极在不同的碾压比例下孔隙率的变化如下图所示,从图中能够看到在未碾压的状态电极的孔隙率约为40%,随着电极碾压比例的提高,电极的孔隙率快速下降,一般我们认为当电极的碾压厚度超过40%以后,电极的孔隙率就基本下降到0%,但是该模型预测值却要明显高于0,这主要是因为该模型是一个二维模型,因此允许活性物质颗粒之间发生重叠,这也是该模型一个小的缺陷。从下图中能够看到在相同的碾压比例下正极的孔隙率要高于负极,这主要是因为碾压后正极仍然保持了球形颗粒的形状,而负极则因为碾压而发生了塑性形变。

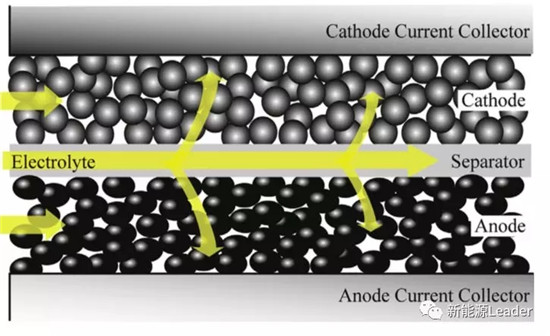

电解液的扩散过程如下图所示,电解液的浸润过程可以分为以下几步

1、首先电解液从左边开始进入

2、电解液在毛细压力的作用下沿着电极和隔膜进行扩散

3、由于电解液沿着隔膜扩散较快,因此电解液从隔膜向电极内部进行扩散

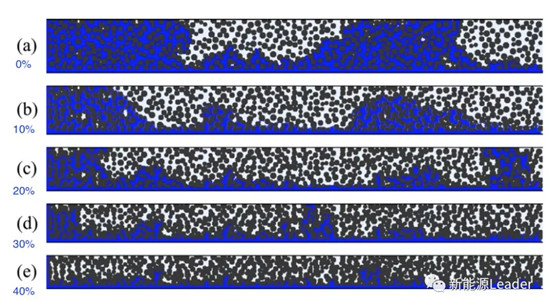

下图为采用模型得到的不同碾压比例的正极的电解液浸润特性,其中蓝色部分表示电解液,浅灰色部分表示电极内部的气体。从下图a中能够看到,没有碾压的正极材料中电解液扩散到了大部分位置,仅有电极中间部分和尾部留有少量的空气。当电极碾压10%后,在相同的时间内从隔膜的扩散的电解液没有扩散到达正极的底部。随着碾压比例的继续提高,正极中的蓝色区域越来越少,表明电解液在电极中的扩散也越来越困难。

下图为正极在厚度方向上电解液饱和度与距离电极表面距离的关系,从图中能够看到随着距离电极表面距离的增加,电解液的饱和度出现了明显的下降,表明电极中的电解液随着距离电极表面的距离增加出现了明显的减少。其中没有碾压的电极这种降低趋势较慢,表面电解液的浸润情况较好,而随着碾压密度的升高,曲线的降低速度也大大增加,表明压实密度对于电解液的浸润有非常大的影响。

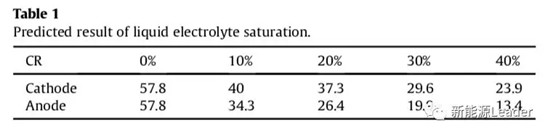

下图为电解液在不同碾压比例的负极中的浸润情况,从图中能够看到没有碾压的负极同样浸润情况较好,从隔膜扩散的电解液能够到达电极的底部,但是进行碾压后的电极的浸润能力就出现了非常大的降低。这主要是因为石墨颗粒在碾压后出现了塑性变形,因此导致了电极内部出现了大量不联通的盲孔,影响了电解液在电极内的扩散,下表对比了在相同的碾压比例下正极和负极电解液饱和度,从表中能够看到负极经过碾压后电解液的饱和度更低,表明在相同的碾压比例时,电解液在负极中扩散更加困难。

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

锂电池材料构成主要有哪些?锂电池四大主要材料简单介绍

2023-01-20 08:22 -

锂离子电池集流体种类与选择

2021-10-26 12:31 -

2021年9月新能源锂电池材料产量解析

2021-10-15 15:06 -

锂离子电池四大关键材料梳理

2021-10-11 18:14 -

2019年12月动力电池月度信息总览

2020-01-13 15:56 -

动力电池攻关300wh/kg!国内NCA材料布局起底

2019-01-28 14:30 -

名目繁多的新能源动力电池,都有哪些材料?

2019-01-03 13:46 -

凛冬已至,回首2018,钴锂难吗?

2018-12-17 11:13 -

钴价“过山车”,谁在背后操盘

2018-12-13 10:16 -

车用锂电池需求带动 电池材料市场暴涨90%

2018-11-29 08:48

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

锂电池材料构成主要有哪些?锂电池四大主要材料简单介绍

2023-01-20 08:22 -

锂离子电池集流体种类与选择

2021-10-26 12:31 -

2021年9月新能源锂电池材料产量解析

2021-10-15 15:06 -

锂离子电池四大关键材料梳理

2021-10-11 18:14 -

2019年12月动力电池月度信息总览

2020-01-13 15:56 -

动力电池攻关300wh/kg!国内NCA材料布局起底

2019-01-28 14:30 -

名目繁多的新能源动力电池,都有哪些材料?

2019-01-03 13:46 -

凛冬已至,回首2018,钴锂难吗?

2018-12-17 11:13

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号