一文读懂:锂电池安全测试

锂电池因其高能量密度、长寿命等优势,广泛应用于手机、电动汽车、储能系统等领域。然而,若设计或使用不当,锂电池可能存在过热、起火甚至爆炸的风险。因此,安全测试成为锂电池研发、生产和应用的关键环节。

一、锂电池安全测试的重要性

锂电池的安全隐患主要来源于:

热失控(高温引发连锁反应)

机械损伤(挤压、穿刺导致短路)

电气滥用(过充、过放、短路)

环境极端条件(高温、低温、潮湿等)

安全测试通过模拟这些极端场景,验证电池的可靠性,确保其在正常使用或意外情况下不会发生危险。

二、锂电池安全测试的核心项目

1. 机械安全测试——模拟物理冲击

振动测试:模拟运输或使用中的振动(如车载电池),检查是否出现漏液、结构损坏(参考标准:UN38.3、GB/T 31485)。

冲击测试:施加高加速度冲击(如50G),验证电池是否破裂或起火。

挤压测试:用液压机施加压力(如13kN,相当于约1.3吨),观察是否发生热失控(动力电池强制要求,如GB 38031)。

针刺测试:用钢针穿刺电池,模拟内部短路,检测是否起火或爆炸(严格测试,部分标准已取消,但企业仍可能采用)。

跌落测试:从1~2米高度自由跌落,检查外观和功能是否正常。

2. 电气安全测试——防止过充、短路等风险

过充测试:充电至额定电压的1.5倍以上(如4.2V电池充至6V),验证保护电路是否有效(UL 1642)。

过放测试:放电至截止电压以下(如2.5V电池放至1.5V),评估是否漏液或损坏。

短路测试:

外部短路:正负极直接短接,监测温升和是否起火(IEC 62133)。

内部短路:通过针刺或强制内部短路,模拟电池内部故障。

反向充电测试:模拟电池反接,测试保护电路能否阻止危险。

3. 环境安全测试——极端条件下的可靠性

高温测试:85°C~130°C下存储或工作,观察是否膨胀、泄漏(UL 2054)。

低温测试:-40°C下充放电,评估性能是否大幅下降。

温度循环测试:-40°C~85°C交替循环,检验电池耐候性。

湿热测试:高温高湿(如95% RH, 85°C)下测试绝缘和腐蚀情况。

4. 热失控测试(动力电池关键项目)

热扩散测试:单体电池热失控时,是否引发整个电池包连锁反应(GB 38031强制要求)。

燃烧测试:直接暴露于火焰中(如UL 9540A),评估耐火性能。

5. 其他专项测试

盐雾测试:模拟沿海或高腐蚀环境,检查外壳和接口耐腐蚀性(GB/T 2423.17)。

低压测试:模拟高空环境(如11.6kPa),验证电池是否膨胀或泄漏(UN38.3)。

EMC测试:检测电池管理系统(BMS)抗电磁干扰能力,避免误触发保护机制。

三、主要测试标准与认证

不同应用场景的锂电池需符合不同标准:

企业还需满足特定市场认证,如:

CE(欧盟)、UL(美国)、KC(韩国)、PSE(日本)。

四、安全测试的实际意义

1. 保障用户安全:避免电池起火、爆炸等事故。

2. 满足法规要求:通过认证才能进入国际市场。

3. 优化电池设计:通过测试数据改进材料、结构和BMS系统。

4. 提升品牌信誉:严格测试的产品更受消费者和合作伙伴信任。

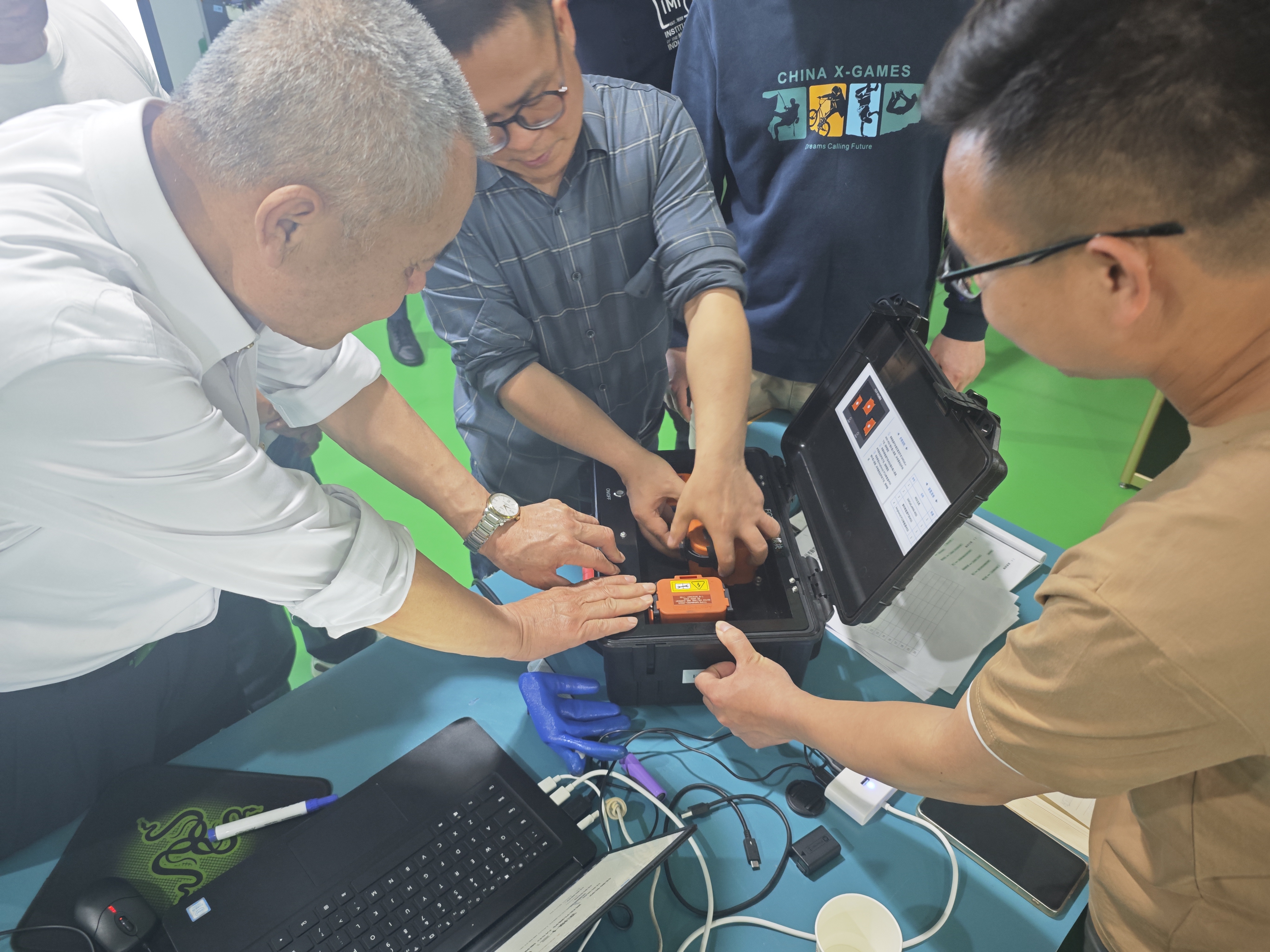

五、测试注意事项

测试环境:需在防爆实验室进行,配备灭火设备(如沙箱、CO₂灭火器)。

数据监测:全程记录电压、温度、气体释放等关键参数。

失效处理:制定应急预案,如快速冷却或隔离危险电池。

总结:

锂电池安全测试是确保产品可靠性的核心环节,涉及机械、电气、环境等多方面验证。随着技术进步,测试标准不断升级,企业需持续优化电池设计,以满足更高安全要求。无论是消费者、制造商还是监管机构,都应重视电池安全,共同推动行业健康发展。

(责任编辑:子蕊)凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

-

锂电池制造工艺

2025-11-28 10:26 -

锂电池析锂无损检测技术:原理、方法与应用指南

2025-10-20 08:45 -

锂电池测试里的 “微分双兄弟”:dQ/dV 和 dV/dQ 到底该怎么用?

2025-10-11 10:32 -

锂电池导电剂:解锁能量存储新境界

2025-10-10 08:50 -

高薪揽才 + 跨界合作:字节跳动的锂电池战略如何重塑行业格局

2025-09-30 08:37 -

从“城市矿山”到“移动炼厂”:AI+新技术重构锂电池回收价值链

2025-09-22 08:58 -

锂电池的DOD(放电深度)如何影响寿命?

2025-09-19 09:12 -

中国电池企业强攻欧洲合规战场:从碳足迹到回收网络的全链条破局,一场会议让读懂动力电池会议

2025-08-20 08:32 -

锂电池负极极片制作与固态电池制造工艺培训”报名入口开启!名额有限!

2025-05-09 20:57 -

交流电流如何 “杀死” 锂电池?EIS 技术如何实现毫秒级安全预警?——4 月 26 日权威报告揭秘行业痛点

2025-04-14 22:30

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-

锂电池制造工艺

2025-11-28 10:26 -

锂电池析锂无损检测技术:原理、方法与应用指南

2025-10-20 08:45 -

锂电池测试里的 “微分双兄弟”:dQ/dV 和 dV/dQ 到底该怎么用?

2025-10-11 10:32 -

锂电池导电剂:解锁能量存储新境界

2025-10-10 08:50 -

高薪揽才 + 跨界合作:字节跳动的锂电池战略如何重塑行业格局

2025-09-30 08:37 -

从“城市矿山”到“移动炼厂”:AI+新技术重构锂电池回收价值链

2025-09-22 08:58 -

锂电池的DOD(放电深度)如何影响寿命?

2025-09-19 09:12 -

中国电池企业强攻欧洲合规战场:从碳足迹到回收网络的全链条破局,一场会议让读懂动力电池会议

2025-08-20 08:32

-

锂电产业链结构

2025-11-26 09:21 -

中国包揽全球前三!中创新航跻身全球动力电池三甲 产业格局重塑

2025-12-11 17:27 -

电池隔膜涂层CCS与PCS:作用、优势及技术解析

2025-11-25 16:58 -

碳酸锂价格飙升:产业链 "过山车" 与利润再分配,现货价格正式突破 10 万元 / 吨

2025-12-17 15:22 -

新能源汽车动力电池性能参数全解析

2025-12-08 11:20 -

电池极化

2025-12-10 09:26 -

锂电池制造工艺

2025-11-28 10:26 -

430亿大单落袋!华友钴业绑定亿纬锂能/LG新能源,十年布局全球高镍材料市场

2025-11-28 10:23

微信公众号

微信公众号