展望下一代锂电池技术

本期讨论了革命性的全固态电池技术,也会着重讲述材料体系之外的电池结构的演变历程。

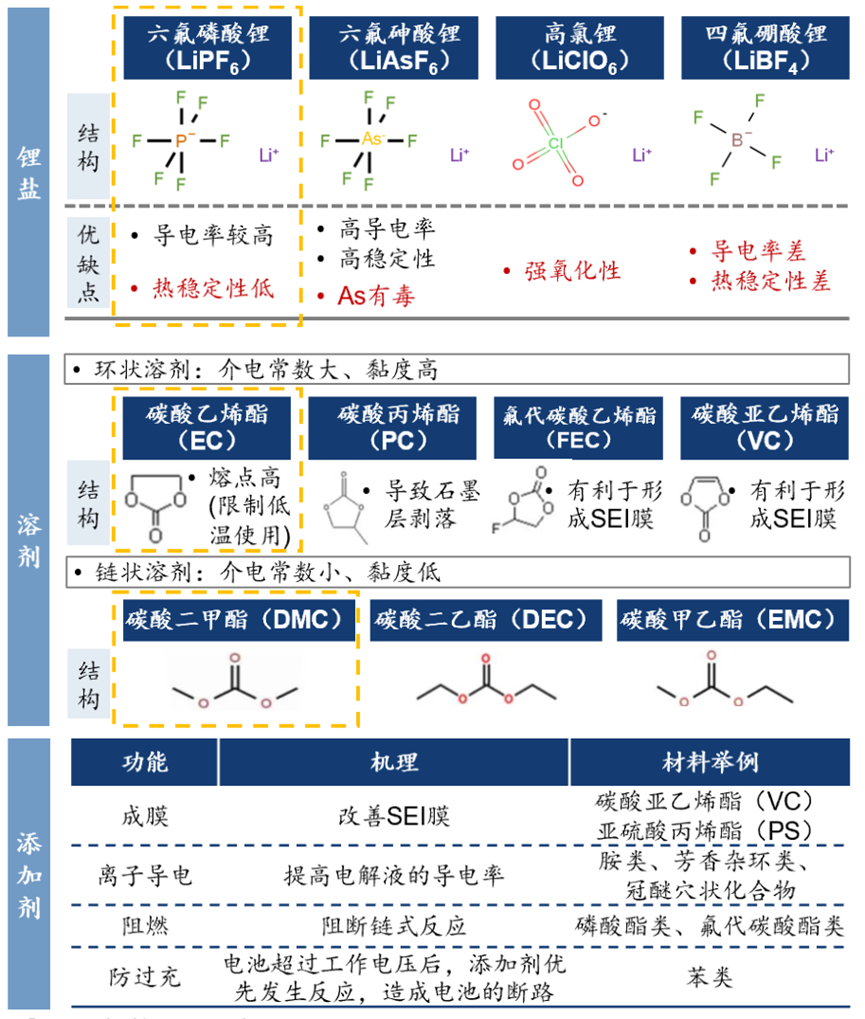

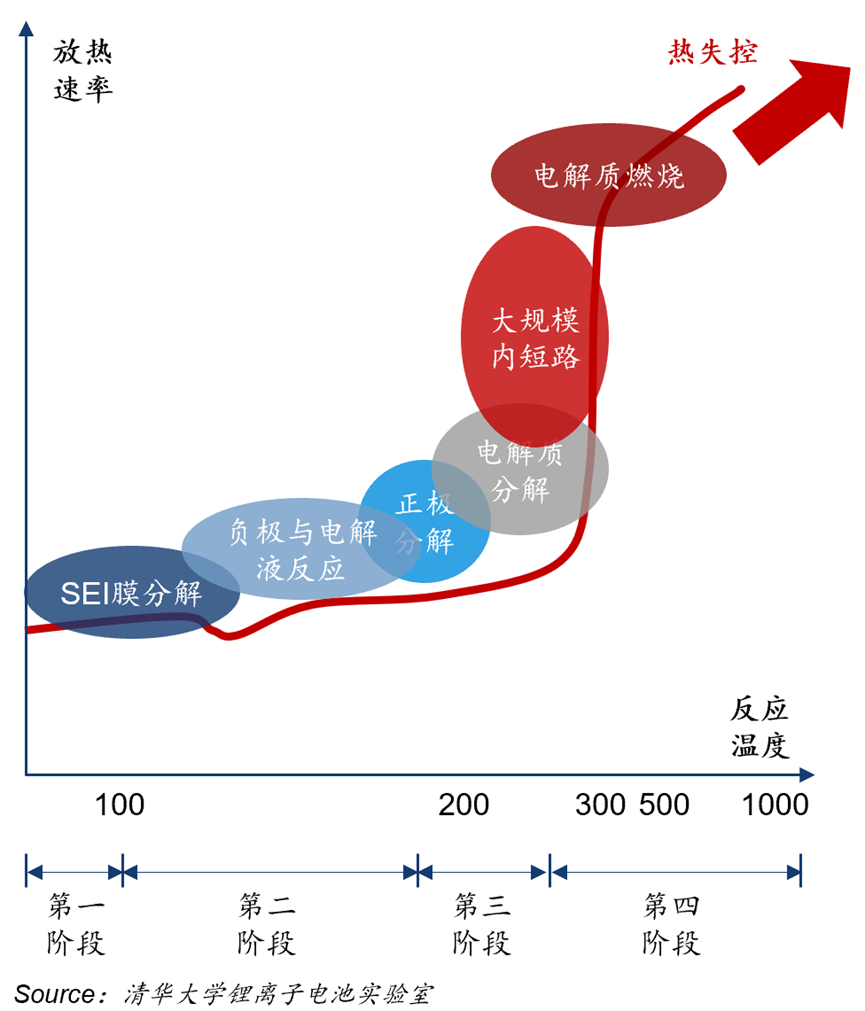

提高电解质的安全性对电池至关重要。传统的液态有机电解质有本征安全隐患,当出现过充或者短路等异常工况,电解液很容易发生热失控,导致自燃或者爆炸。固态电解质拥有更好的本征安全性,也可以更好地兼容金属锂负极材料,一直是学术界和产业界追求的终极电池材料。

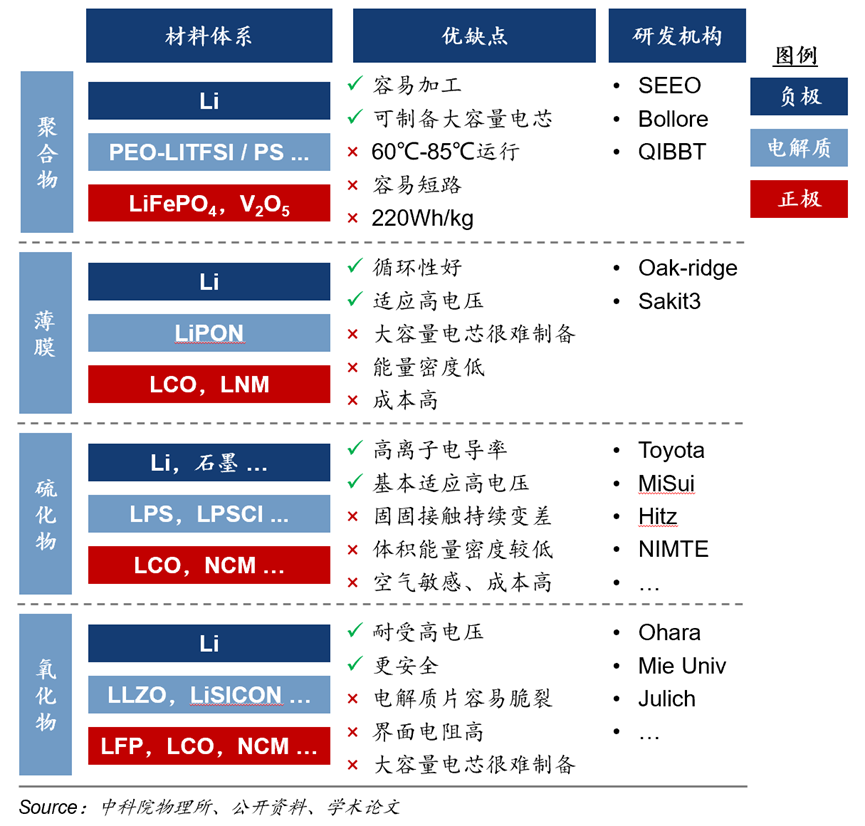

固态电解质材料自1950年以来已有相关体系的开发,近年来固态电解质学术研究非常活跃,论文层出不穷,目前形成了四大主流体系:聚合物、薄膜、硫化物和氧化物体系。

图4:固态电解质的发展现状

2012年Bollore就已经在法国实现聚合物全固态电池的商用。这种聚合物全固态电池将LiFSI锂盐溶解在聚环氧乙烷PEO中,安全性高,循环寿命长。但PEO这种材料由于氧化电位只有3.8V,只能和磷酸铁锂等低压正极材料匹配,所以电芯能量密度只有220Wh/kg。而PEO需要在60-85℃环境下才有较高的离子电导率,所以需要配备加热装置才能正常工作,系统层面的能量密度只有110-130Wh/kg,聚合物本身的安全性也没有硫化物与氧化物的热稳定性好,在高温下也会发生起火燃烧的现象。由于性能并不突出,目前聚合物全固态电池研究相对沉寂。

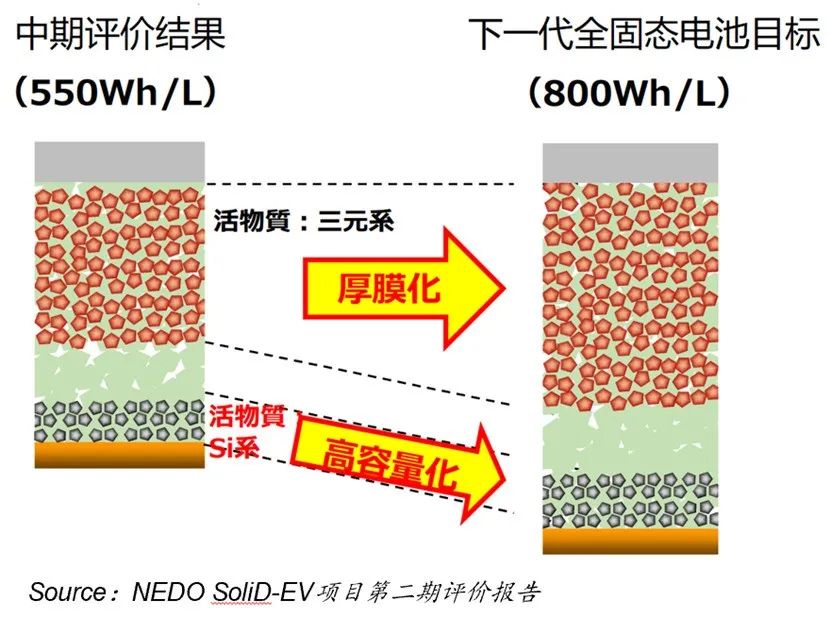

硫化物材料是室温下离子电导率最高的体系,因此受到广泛的关注和研究,主要包括玻璃相和玻璃陶瓷相材料(Li2S-P2S5等),硫代快离子导体(thio-LISICON),硫银锗矿(LPSCl等),LGPS系列以及层状系列。其中2011年首次报道的LGPS(锂锗磷硫)在室温下有高达12mS/cm的超高离子电导率,甚至超过部分有机电解液。硫化物的热稳定性高,安全性好,且具有较宽的电化学稳定窗口,能够与正负极材料很好的搭配。但是硫化物的致命缺点是很容易与空气和水反应,反应生成剧毒的硫化氢气体,这使得硫化物全固态电池的制备条件极其严苛且成本高昂。2018年,日本NEDO联合数十家企业和科研机构,举国之力意图攻克硫化物的技术难题,其中包括丰田、尼桑、本田等整车厂,松下、日立等电池公司,三井金属等化工公司以及数十家科研机构,目前已经建成了十吨级的产线,预计2025年能够实现硫化物全固态电池的量产。中国在这方面的研究起步较晚,但国内已有多支科研团队和创业公司致力于攻坚硫化物材料体系。如果未来五到十年内能在界面兼容性和制备工艺上实现突破,硫化物是最有可能实现商业化的全固态电池技术。

氧化物材料拥有非常丰富的基础科学研究,主要包括石榴石结构(LLZO),NASICON结构(LAGP和LATP),钙钛矿结构(LLTO)和LISICON结构(LZGO)。氧化物本质是陶瓷材料,电化学和机械稳定性优异,但是陶瓷颗粒非常坚硬,材料极易脆裂,因此很难制备大面积或者多层电芯。另外陶瓷颗粒与正极负极存在严重的固固接触问题,界面导锂性能很差,因此氧化物全固态电池理论上难以实现,目前业界更倾向于固液混合的半固态技术。半固态电池的优点是利用电解液浸润陶瓷颗粒的间隙,形成完整的导锂通道,而电解液含量大大降低,电池的安全性将大幅提高。

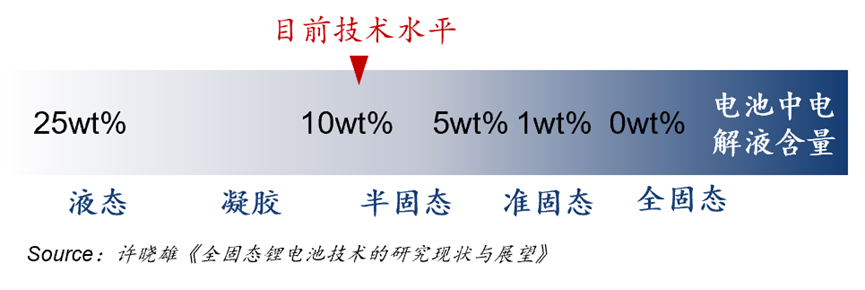

图6:半固态电池的含液量会逐步减少

从现实角度出发,渐进式的发展路径也许是推进固态电解质产业化最可行的方式。半固态电池可以利用成熟的液态锂电池产线,在中短期内就可实现规模化量产。例如蔚来今年上市的ET7长续航版将使用卫蓝的半固态电池,东风E70示范运营车也采用了赣锋锂电的半固态电池。随着固态电解质技术走向成熟,电解液含量将逐步减少,直到最终转变为全固态体系。

图7:目前已经搭载半固态电池的量产车型

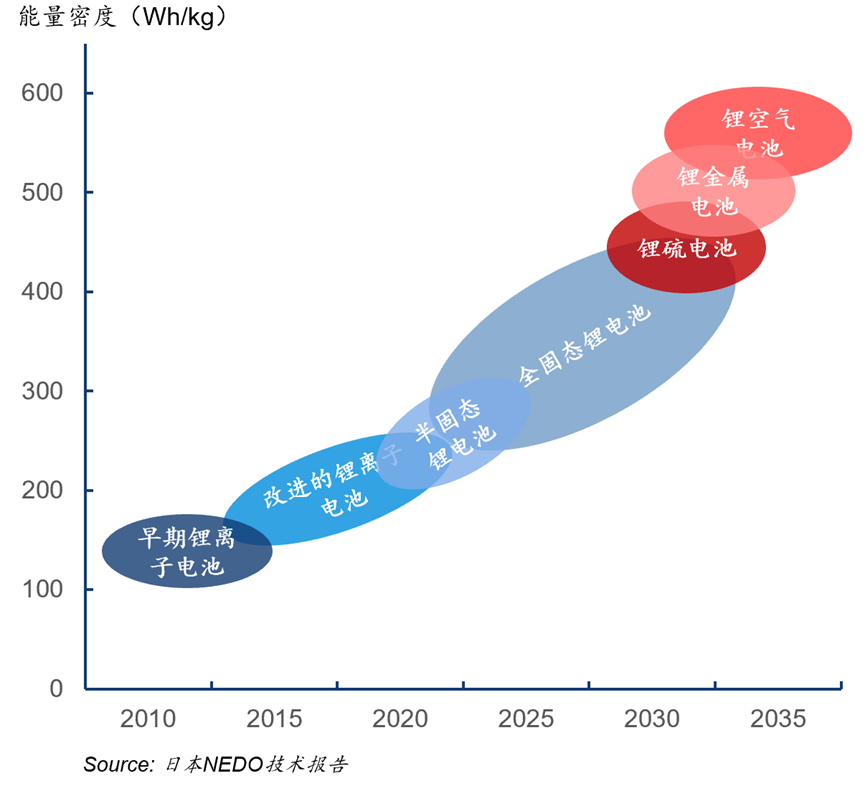

固态电解质要实现真正的产业化道阻且跻。未来期待固态电解质和金属锂方面的科学研究突破,固态电池的实现将为更高比能的锂硫、锂空气电池打下坚实基础,掀起新一轮的电池革命。

图8:全固态技术是次时代电池的基石

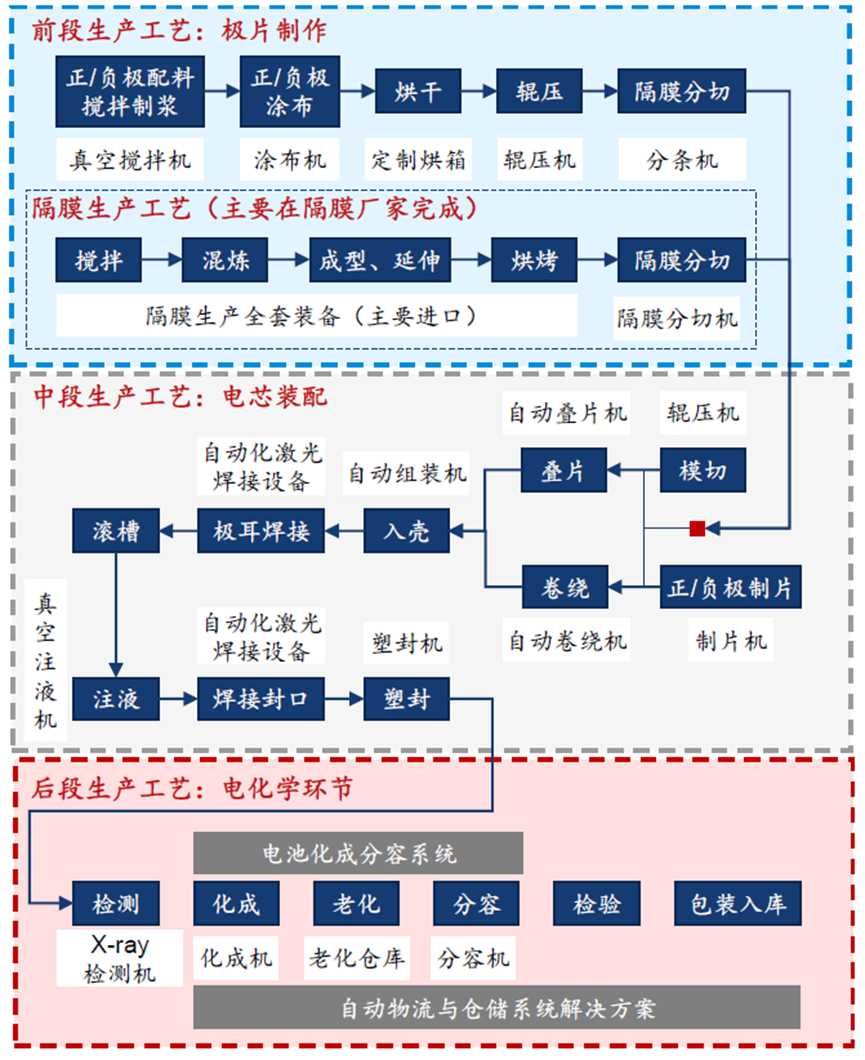

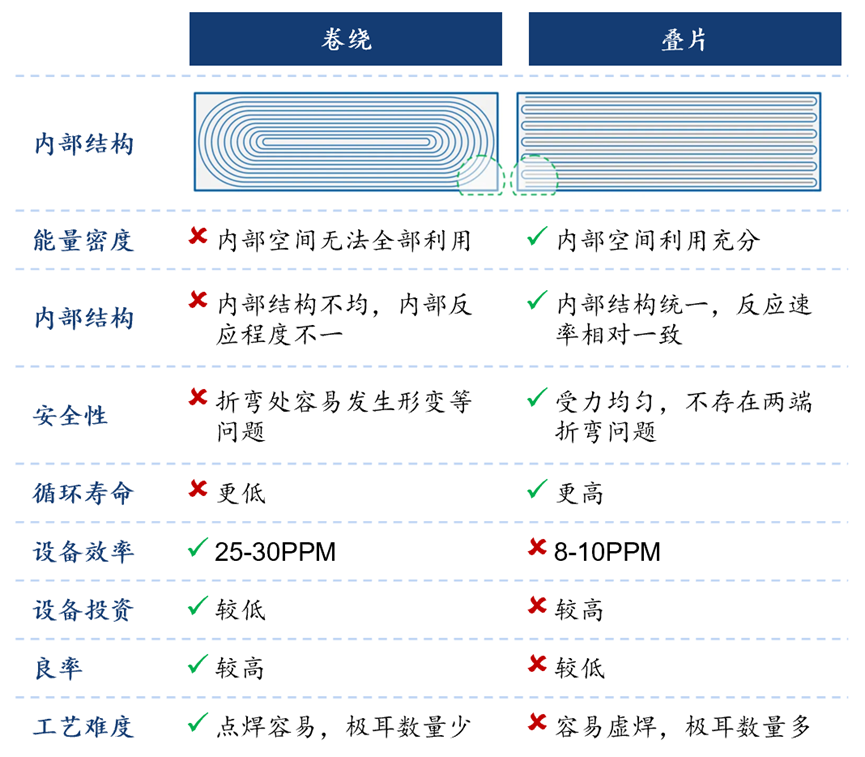

前段工序主要是极片制备:将搅拌后的浆料均匀地涂在金属箔片上,烘干成型,经过辊压密实后切割成合适大小的极片。极片制备是重要的前序环节,涂布的一致性和辊压的压实密度对电芯的一致性和能量密度有重要影响。

中段工序主要是电芯装配:将正负极极片与隔膜以叠片或者卷绕形式组装,焊接封装后注入电解液。电芯装配是最核心工序,卷绕或者叠片的精度、效率和一致性对电芯品质有决定性作用。

后段工序包括化成、分容和检测:成品电芯将进行首次充放电,经过严格出厂测试,根据数据对电池做分选组合。尽管化成分容相对来说是标准环节,但如何平衡良率和品质、效率和精度也是重要课题。

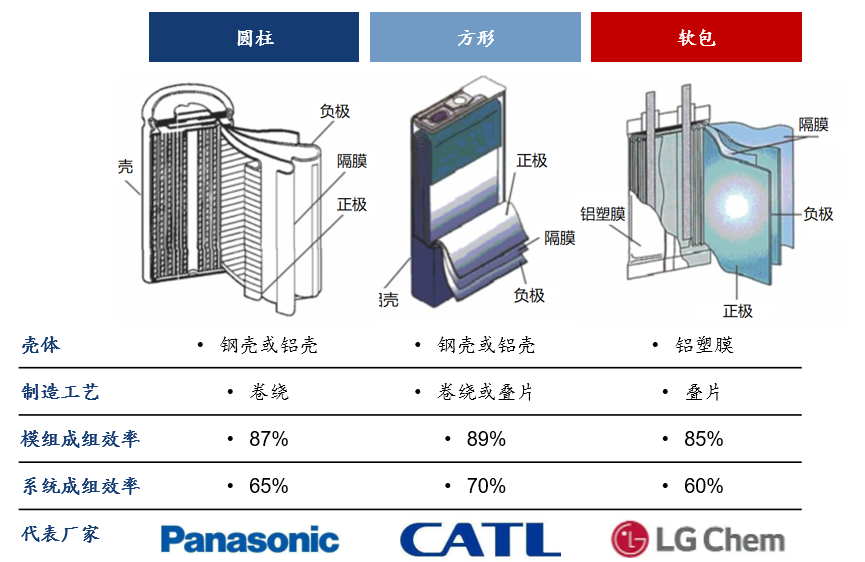

由于电芯装配环节举足轻重,封装方式也成为电池创新的前沿阵地。按照电芯封装的外形,电芯分为圆柱、方型和软包电芯三种形态。

图10:三种主要的电芯封装形式

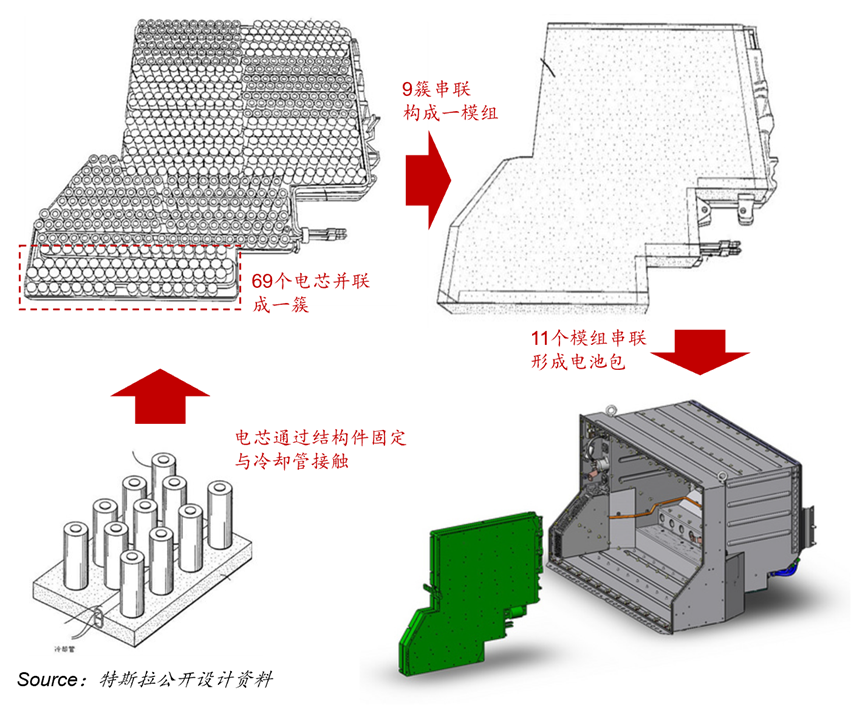

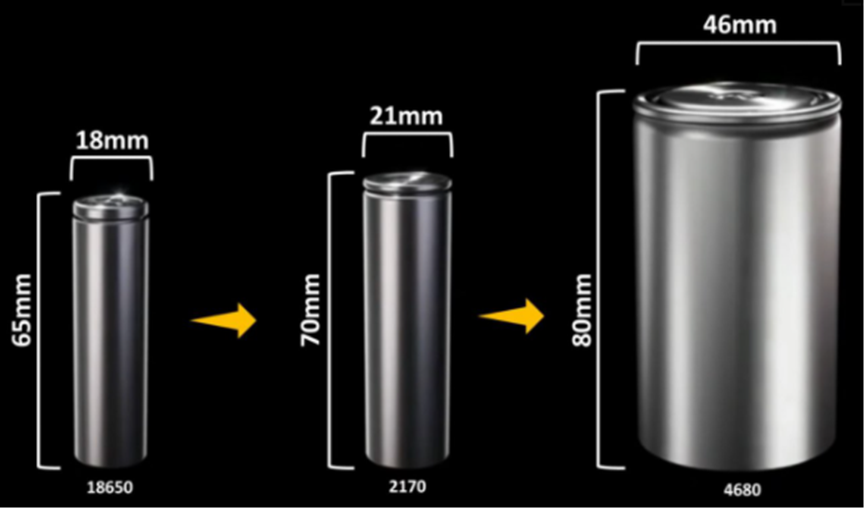

由于18650圆柱体积较小,单体三元圆柱电芯的容量也只有3Ah左右,电动车需要数量巨大的电芯成组,安全隐患的发生概率被成倍地放大。当时业界普遍认为18650电芯很难应用在动力电池领域,松下曾多次因安全性问题拒绝与特斯拉的合作。为了解决安全性问题,特斯拉发明了强大的电池管理系统,能够实现对7000个电芯的动态平衡和监测,同时也引入了液冷作为热管理系统,保证电芯差异控制在±2℃。2008年,特斯拉推出Roadster电动跑车,采用69个电芯并联为一个簇,9个簇串联为一模组,11个模组最后组成整个电池包,总计由6831个18650钴酸锂电芯组成,2014年上市的Model S车型电芯数量进一步提高到7104个。特斯拉成为圆柱电池在动力领域应用的先驱。

Source:特斯拉电池日

圆柱电芯不管怎么排布,圆柱电芯与电芯之间会留下缝隙,这些空间无法有效利用,因此圆柱电芯的成组效率有天然的劣势,相比之下方型电芯则可以很好地利用空间。方型电池最早由三洋电机推出,后来技术被松下收购。2012年欧洲推出VDA标准尺寸,规范了方型电池的规格,同时松下开始为大众、丰田和福特等整车厂提供方型动力电池。比亚迪作为中国动力电池的引领者一开始也选择了方型,2008年比亚迪的第一款新能源车F3DM正是采用了356×100×28mm的方型电池。宁德时代在起步之初也选择在方型电池上突破,2012年宁德时代创立后的第一个项目就是为华晨宝马的之诺1E提供方型电池。

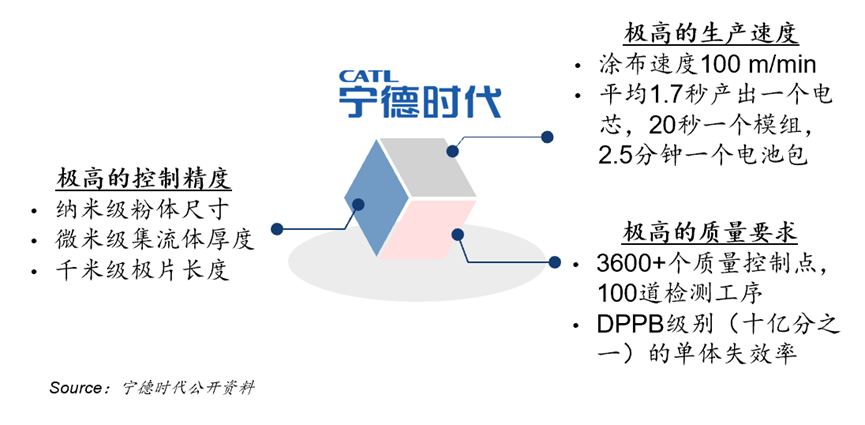

图13:宁德时代极限制造体系

软包电芯一般采用叠片工艺,常用铝塑膜作为外壳,尺寸设计灵活,能量密度比圆柱、方形电芯都要高。LG化学的叠片技术全球领先,在软包电芯上拥有深厚的研发积累,从2009年就为现代起亚的混动汽车Forte LPI Hybrid提供软包电池。2011年的爆款车型日产Leaf也是采用了AESC的软包电池。软包电芯的外壳机械强度较弱,制造一致性差,电芯成组困难,更适合消费电子,尤其在手机上应用广泛,而在动力电池领域,需要成组技术的突破才能进一步打开应用场景。

动力电池包组成结构复杂:由电芯构成模组,由模组构成电池包,同时还配备结构件、电气系统、热管理系统、电池管理系统等形成总成。市场不断追求更高的续航里程,迫使电池工程师想法设法提高集成效率,其中最有效的方式就是无模组设计。模组会使用大量的连接件、压板等零部件,这导致模组到电池包系统的成组效率只有60-70%,但是早期电芯一致性和稳定性较差,必须通过模组进行管理和监控,而电芯制造工艺水平的进步使得无模组设计成为可能。

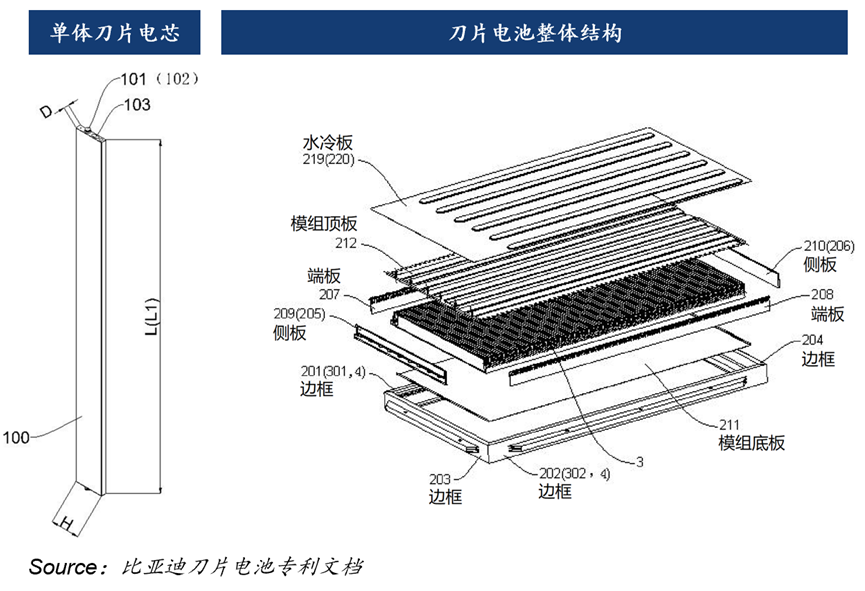

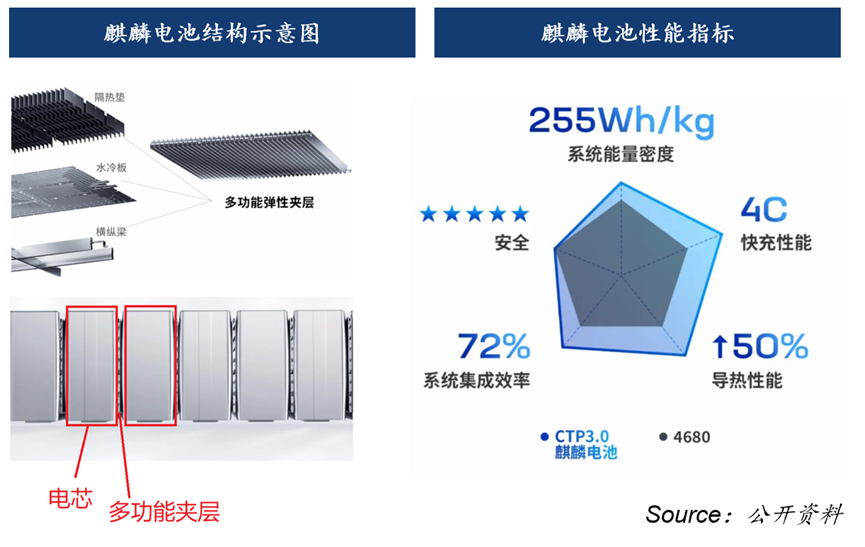

宁德时代最早在2019年提出CTP方案,随后比亚迪的刀片电池和特斯拉的4680电池发布,宁德时代的 CTP电池技术指标已经处于下风。2022年,宁德时代推出全新的CTP3.0麒麟电池,将纵梁、水冷板、隔热片同时集成到弹性多功能夹层中,系统集成度大幅提高。散热夹层与电芯侧壁直接接触,散热面积是传统底部冷却的4x。麒麟电池的体积利用率提高到72%,超过了4680的63%,三元电芯的系统能量密度可达到255Wh/kg,磷酸铁锂也可达到160Wh/kg,也超过了比亚迪的刀片电池。这意味三元麒麟未来能够与4680大圆柱电池直接竞争,而铁锂麒麟则能与刀片电池抗衡。

不需要底层材料创新,无模组技术能够大幅提高系统能量密度,我们未来势必会看到更多CTP甚至CTC技术的应用,例如特斯拉已经开始在Model Y上测试4680 CTC(Cell-to-Chassis)电池包,将底盘与电池包进一步整合。但是更高的集成度也牺牲了维护的便捷性,例如麒麟电池和特斯拉4680 CTC均采用一体灌胶来固定电芯,导致电池包可维修性几乎为零。比亚迪刀片电池装车后连续不断的自燃事件也表明刀片的安全性还需要进一步改进

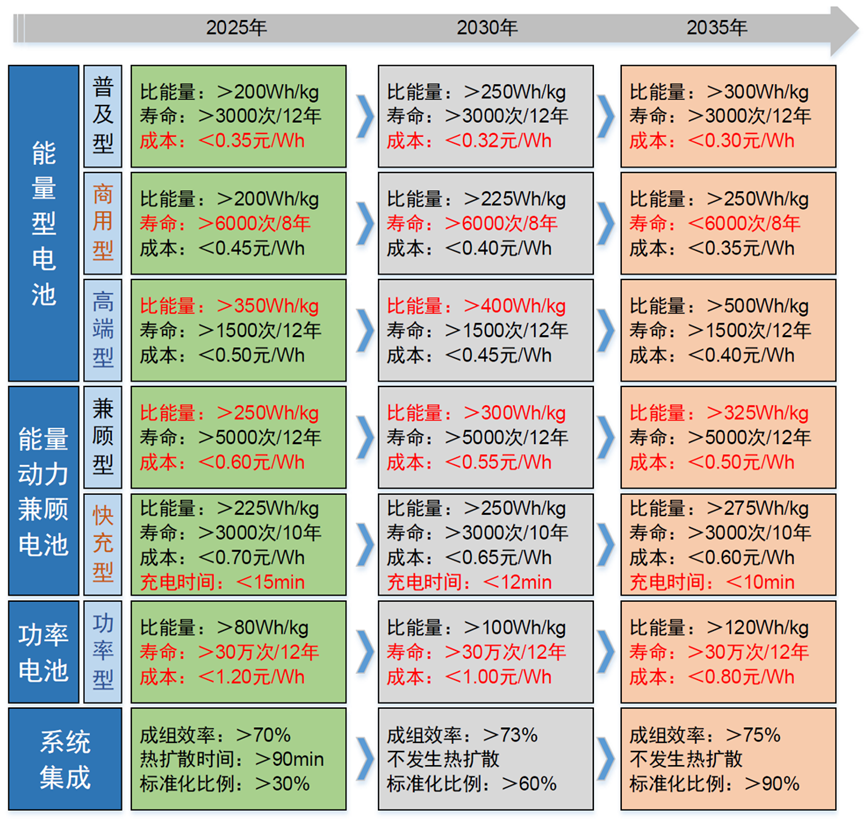

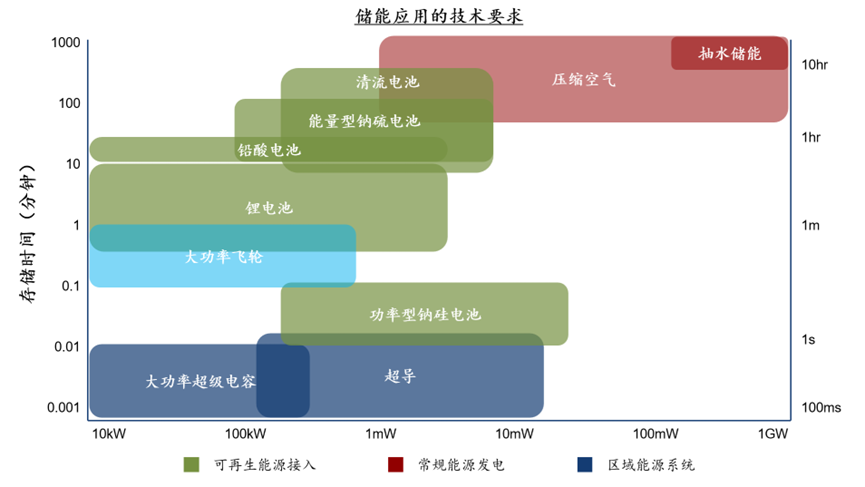

随着电池性能的提升和成本的下降,锂电池也开始从消费和动力电池延伸到更加多元的场景,尤其是储能领域的爆发。锂电池作为储能技术的一个重要分支,未来会在储能市场获得大规模的应用,其市场空间不亚于动力电池。储能场景更加丰富,包括用户储能、电网调峰调频、电源配储、微网和备用电源等场景,不同场景对于存储时间、功率响应、系统容量等指标的要求不尽相同。锂电池产业需要挖掘适合化学电源的细分场景,并围绕需求做材料体系研发和产品设计。

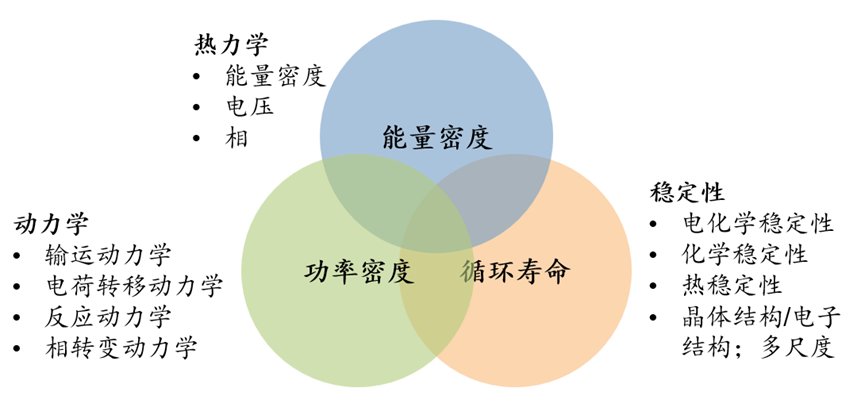

本文多着力于材料体系,也正是因为全球电池技术创新的制高点是材料创新,过去基本由国外科学家和公司主导,而现在中国已经逐步参与到关键材料的研发中,相信未来中国能够与美国、日本等发达国家协同创新,引领最前沿的科学进步,实现电池技术的历史性突破。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

-

2024锂电池行研报告

2024-05-24 18:59 -

行业唯一,出货逆势狂飙,下一个宁德时代?

2024-05-21 12:07 -

美宣布对锂电池等中国商品加征关税 产业链人士:出口市场北美占比不大

2024-05-15 12:16 -

突然引爆!锂电池重磅解读来了

2024-05-13 11:26 -

谨防汽车退役锂电池流入电动三轮车市场

2024-05-11 11:01 -

“锂电池取代者”,一把梭哈

2024-04-28 09:26 -

福建省锂电池一季度出口居全国首位

2024-04-25 07:56 -

废旧锂电池回收,正规军为什么抢不过小作坊

2024-04-03 10:28 -

巨大安全隐患!“三无”锂电池黑作坊,竟藏身居民楼!

2024-04-01 09:47 -

固态电池引爆涨停潮,集体回应来了!业内发声

2024-03-28 13:25

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-

2024锂电池行研报告

2024-05-24 18:59 -

行业唯一,出货逆势狂飙,下一个宁德时代?

2024-05-21 12:07 -

美宣布对锂电池等中国商品加征关税 产业链人士:出口市场北美占比不大

2024-05-15 12:16 -

突然引爆!锂电池重磅解读来了

2024-05-13 11:26 -

谨防汽车退役锂电池流入电动三轮车市场

2024-05-11 11:01 -

“锂电池取代者”,一把梭哈

2024-04-28 09:26 -

福建省锂电池一季度出口居全国首位

2024-04-25 07:56 -

废旧锂电池回收,正规军为什么抢不过小作坊

2024-04-03 10:28

-

2024锂电池行研报告

2024-05-24 18:59 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号