碳中和技术之日本【全固态电池】发展

全球范围内关于电动汽车的开发竞争日益激烈,电动汽车是交通脱碳的关键。日本能否通过下一代全固态电池技术掌握主动权?

全球主要汽车制造商关于电动汽车的销售策略和车载电池的开发战略都逐步清晰。

德国大众于2021年4月宣布,到2030年,其在欧洲的70%以上的销量将是电动汽车 (EV)。将在欧洲建设6家工厂,加快作为主要部件的电池电芯的生产。年生产规模将达到240GWh。

图1&2:在2021年3月15日举行的公司首届“电池日”上,大众汽车集团技术官 Thomas Schmal 宣布到 2030 年的电动汽车电池技术路线图。

丰田汽车5月还宣布到 2030年在全球销售800万辆电动汽车(200万辆EV电动汽车和燃料电池汽车)的目标,并将电池产能从目前的6GWh提高30倍至180GWh。

最先引发战火的是特斯拉公司,在2020年9月的“电池日”上发布了将电池成本减半的技术路线图,同时该公司还宣布计划到2030年采购(包括内部生产)3000GWh(3TWh)电池。这一举动,让其他汽车制造商不得不认真起来。

CO2减排量超过30亿吨

对于电动汽车的发展在全球范围内竞争的加剧的背后,是紧缩的汽车CO2排放法规。二十个国家已经宣布逐步淘汰以汽油或柴油为燃料的内燃机汽车。

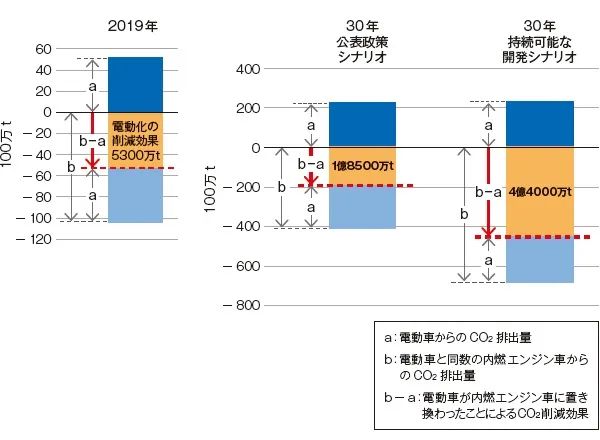

用电动汽车代替内燃机汽车的CO2减排效果到底有多少?国际能源署 (IEA) 曾表示,在包含当前规划政策的公开政策愿景中,2030年内全球拥有的电动汽车保有量为1.4亿辆,并且在采取可持续的积极的气候变化措施的情况下预计可达到2.45亿台。在后一种情况下,电动汽车的CO2排放量为2.3亿吨,同等数量内燃机汽车的CO2排放量估计为6.7亿吨,由此可以认为电动汽车对于减排是有效果的。更进一步的,2050年世界上88%的汽车将是电动汽车,美国研究公司Rystad Energy预测电动汽车数量将达到18亿辆,通过推动电气化,将减少排放超过30亿吨的CO2排放量。

■ 电气化每年可以减少4亿多吨CO2的排放。

全固态电池成为主流

目前,车载电池的主流是锂离子电池,使用有机电解液作为电解质。钴、镍等锂金属复合氧化物用于正极,碳及其合金用于负极。另一方面,全固态电池使用无机固体电解质代替有机电解液。正极使用镍或硫等,负极使用碳以及金属锂、硅等。目前的锂离子电池体积能量密度约为 400Wh/L,但全固态电池可以达到其2~3倍。由于可以增加存储容量,一次充电可行驶的续航里程可以从目前的400km左右扩大到700km以上,同时还可以缩短快充时间。

全固态电池采用固体电解质,优势是具有优异的阻燃性和耐热性。由于LIB通常使用易燃的有机电解液,在80℃以上存在着火的风险,因此电池pack必须配备冷却系统。但全固态电池的固体电解质即使在200°C也难以燃烧,可承受150°C的高温。由于不需要冷却系统,因此可以进一步小型化,或者安装更多的电池组,进一步扩大续航里程。

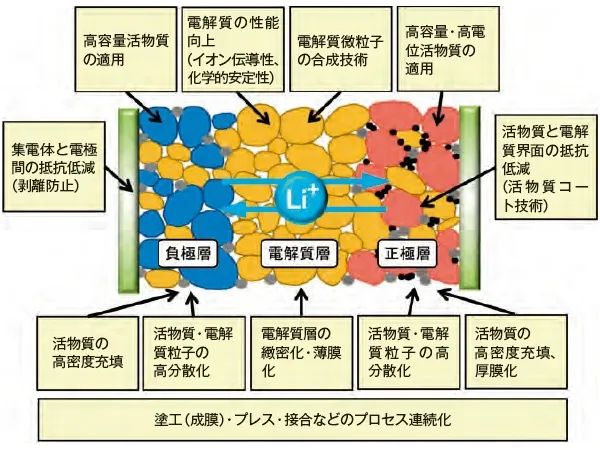

另一方面,车载全固态电池在量产化方面仍然存在诸多问题(见下图)。难点在于,当充放电重复数百次时,正极活性物质与固体电解质的界面处会形成电阻膜,导致输出密度降低。此外,还会产生固体电解质层的膨胀等问题,从而在制造电池时需要花费各种功夫。

■ 全固态电池的结构以及实际应用中面临的问题

图4:当反复充放电时,正极活性物质与固体电解质的界面会形成电阻膜,导致输出密度降低,因此需要采取在界面处增加涂层等措施(Source :NEDO“先进/创新蓄电池材料评估”技术开发(第2阶段)“临时评估小组委员会材料)

猛追丰田的固态电池初创企业

丰田率先研发了全固态电池。2011年,丰田与东京工业大学菅野亮司教授的团队合作,发现了一种“超离子导体”,在其中的锂离子在室温下在固体中的移动速度比在液体中的移动速度要快。电解液的离子电导率越高,电池的能量密度就越高。菅野实验室正在陆续发现世界上离子电导率最高的电解质材料,丰田则致力于其实际应用。2019年,丰田使用小型EV COMS成功进行了试验驾驶,并计划在2020年前半段安装在商用车上。

2021年4月,在上海车展上丰田发布了全新EV系列“bZ”的概念车,并计划到2025年推出7款车型,但尚未公开是否配备全固态电池以及具体的电池规格等。

另一方面,在欧美,风投公司面向商业化的实际应用活动开始变得活跃。2021年 5月,开发车用全固态电池的 Quantumscape 宣布已与大众汽车达成协议,建设一条示范线。比较有希望的工厂建设候选地点是大众汽车在德国萨尔茨吉特的电动汽车制造基地。据称,计划从一开始就以年产1GWh的规模投产,2024年左右开始商业化生产,规模扩大到20GWh。

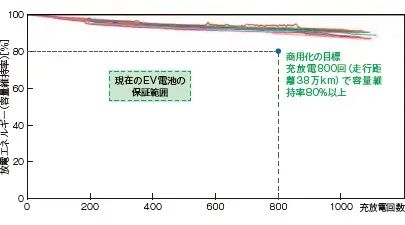

业内人士表示,大众汽车已经对全固态电池的量产进行了投资,“可能是因为Quantumscape公布的电池性能符合公司的技术要求”。根据2021年1月公布的数据,4组电芯堆叠而成的多层电芯,在充放电450次后,容量保持率达到90%以上,相当于行驶约22万公里。这表明即使长途旅行也能充分保证电池寿命(见下图):

图5&6:美国Quantumscape开发的全固态电池的叠层电芯(左)和充放电特性图(右)。(来源:Quantum scape)

德国宝马和美国福特汽车也宣布,将扩大对美国全固态电池研发企业 Solid Power的投资。宝马计划在 2022年采购示范用的全固态电池,并在 2030年前推出配备该电池的商用车。

通过标准化降低成本

全固态电池的重点现在正在从示范转向大规模生产过程。各个企业正在竞争如何以低成本制造具有高能量密度和优异耐用性和安全性的电池。

丰田执行官、生产本部总经理冈田政道在财务业绩发布会上表示,“对于车载电池,如何缩短交货期,如何降低能源和资源的生产力度很重要。如果有必要,电池方面,我们还将建设自己的生产设备。” 丰田与松下成立了两家电池生产合资公司,可以看出他们有一个电池设计和工艺开发并行进行,接近“内部生产”的系统。

■ 丰田内制的电池生产设备

Arthur Di Little Japan 的合伙人铃木裕人表示,“放眼全球,有四个势力板块正在被创造:美国的通用汽车和韩国的LG电子,德国大众和瑞典的Northbolt和Quantumscape,丰田和松下,然后是中国。”核心战略是通过开发以EV电动汽车为中心的标准平台和标准化电池和组件来降低成本。其中,电池占总成本的比重较大,因此标准化和“本地生产本地消费”有望取得进展。

“欧洲不愿意增加中国和韩国电池制造商的市场份额,并正在努力发展该地区自己的电池制造商。由于锂电池进口价格昂贵,欧洲有强烈的内部制造下一代电池的愿望。”

事实上,许多国家都已经将车载电池的研发定位为国家项目。不仅是欧美等发达国家,中国、东南亚等新兴国家也相当重视。

在日本,新能源和工业技术开发组织(NEDO)启动了车载全固态电池开发的全日本项目“先进/创新蓄电池材料评估技术的开发(第2阶段)”(FY18-22)。日本主要的汽车制造商、电池制造商和材料制造商正在联合研究。目前已经成功开发出体积能量密度为450Wh/L的单层电池,正在致力于堆叠技术与实现800Wh/L的下一代电池的研发。

全方位开发下一代电池

到2050 年,电动汽车无疑将成为移动出行的主角。日本电池产业靠什么才能生存?SMBC 日兴证券分析师坂本博信表示:

“电池供应链基础广泛,要打造一个商品和信息有机流动的生态系统。要想在激烈的电动汽车开发竞争中获胜,缩短交货时间和降低成本至关重要。”

锂、钴等稀有矿物已经开始在世界范围内展开竞争。原材料采购对于电池制造商来说是一个至关重要的问题。需要建立一个高度机动性的供应链体系,包括矿业公司和贸易公司、生产电极材料和电解液等零部件的材料制造商和化学品制造商,甚至废旧电池的回收利用等公司。

然而,坂本表示,仅仅关注国内汽车制造商的动向仍是不够的。“欧洲和中国的汽车制造商正在积极推出电动汽车平台。为了生存,也有必要关注这些趋势并致力于符合海外标准的电池开发”坂本说。

松下和丰田的合资公司Prime Planet Energy & Solutions正在开发符合丰田发展战略的电池,但“也在考虑向海外汽车制造商供应”(该合资公司公关部门)。通过将丰田式生产方式引入量产线,并通过日常工作来提高品质和生产力,“旨在成为能够在全球竞争中胜出的电池制造商”(同上)。

日本能否将多年培育的世界顶级材料研究和电池制造技术传给下一代?现在开始,进入了关键时刻。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

-

日本电池战略:拽着液态 提着全固态

2024-05-31 11:55 -

产能小、成本高、电力技术威胁 氢炒作是如何失败的?

2024-05-21 09:50 -

氢能产业调查

2024-05-20 09:35 -

科创板业绩会电池专场:行业低端产能将加速出清 企业披露新技术进展

2024-05-10 11:16 -

固态电池技术加速导入,新能源商用车或迎新突破

2024-04-25 17:52 -

日本和欧洲建立数据共享系统,合作回收电动汽车电池

2024-04-24 08:00 -

新型储能行业需回归技术创新主航道

2024-04-21 14:30 -

固态电池“上车”风口再起:技术创新还是故事噱头?

2024-04-17 09:37 -

《ESG Weekly》:安全事故不断 动力电池企业的技术创新与挑战

2024-03-31 07:33 -

重型车辆液氢储供技术取得重大突破 氢能新赛道或加速发展

2024-03-15 08:13

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-

日本电池战略:拽着液态 提着全固态

2024-05-31 11:55 -

产能小、成本高、电力技术威胁 氢炒作是如何失败的?

2024-05-21 09:50 -

氢能产业调查

2024-05-20 09:35 -

科创板业绩会电池专场:行业低端产能将加速出清 企业披露新技术进展

2024-05-10 11:16 -

固态电池技术加速导入,新能源商用车或迎新突破

2024-04-25 17:52 -

日本和欧洲建立数据共享系统,合作回收电动汽车电池

2024-04-24 08:00 -

新型储能行业需回归技术创新主航道

2024-04-21 14:30 -

固态电池“上车”风口再起:技术创新还是故事噱头?

2024-04-17 09:37

-

2024锂电池行研报告

2024-05-24 18:59 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号