如何原位测量超快充条件下锂离子电池的内部温度

时间:2021-01-04 09:31来源:新能源Leader 作者:逐日

点击:

次

缩短充电时间对加快电动汽车的发展有很重要的意义。超快充技术(XFC)能使电池的充电时间缩短至10min以内。然而,锂离子电池在超快充条件下会造成快速的产热,有可能造成电池过热,以致于缩短电池寿命以及带来安全隐患。因此,有必要了解电池在快充条件下的热行为。于此,阿拉巴马大学联合美国橡树岭国家实验室,通过在电池内部植入微型热电偶,原位测量了2Ah的LiNi0.6Co0.2Mn0.2O2/石墨软包电池在以7C倍率进行超快充时的内部温度,考察了内部温度和表面温度的差异,估算了充电时的产热速率。同时还讨论了冷却方式所带来的影响。最后讨论了在超快充阶段电池电压出现降低的有趣现象。

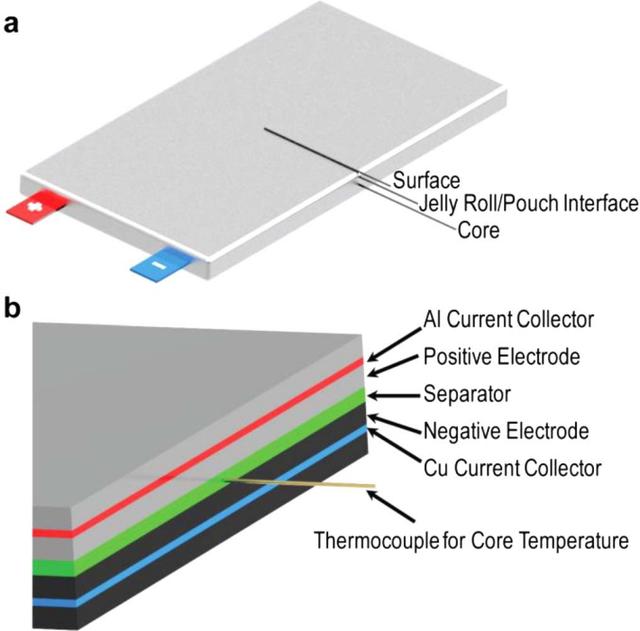

下图为实验时所植入的热电偶示意图。两只微型热电偶所用的金属丝直径为80um,其中一只热电偶植入于电芯的中心,另一只热电偶放置在电芯和软包壳体的界面处。另外,在软包电池的外表面粘贴一只热电偶,监测电池表面的温度。在每次充电之前,电池先以1.0A(0.5C)放电至2.8V,然后静置30min。在室温下(23±1℃)以CCCV模式进行充电,恒压充电的截止电流为0.1A(对应0.05C)。电池水平放置于温箱中,热电偶朝上。采用两种方式进行冷却:强制对流和自然对流。强制对流时将温箱温度设置为23℃,然后通过内部风扇使空气循环,通过强制对流冷却锂离子电池。自然对流时温箱不工作,通过温箱中的空气自然冷却锂离子电池。

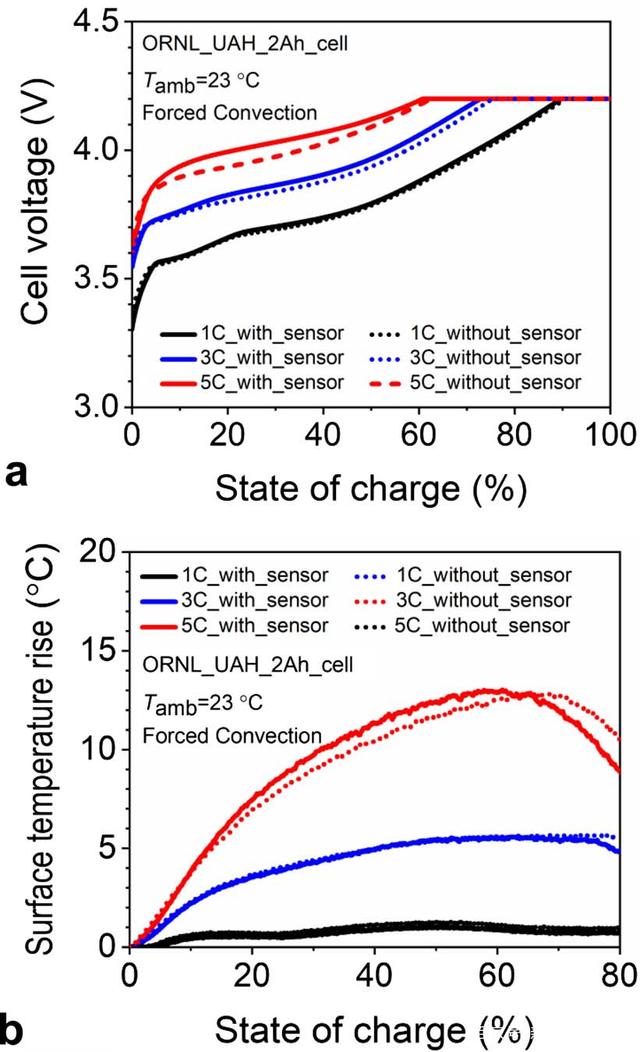

下图为植入传感器的实验电池和未植入传感器的对照组电池的对比结果。其中a为充电电压,b为表面温度。实验组和对照组的电压和表面温度均非常接近。5C充电时,实验组电池的电压略高于对照组电池,可能归因于植入传感器之后,导致阻抗略微增加。

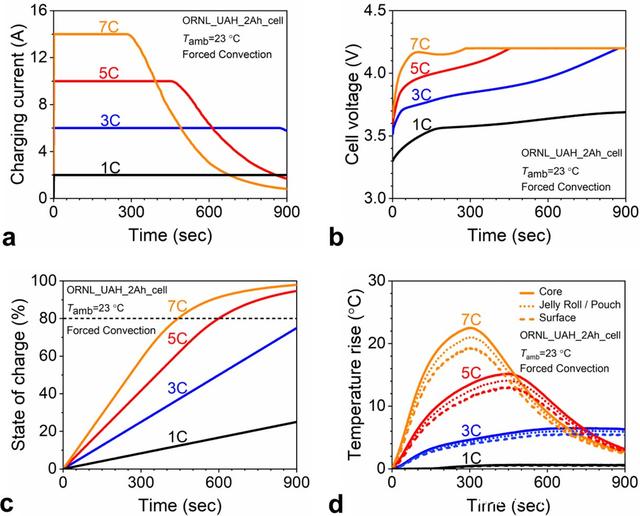

下图为采用强制对流冷却时,锂离子电池在不同倍率充电时的电流、电压、SOC和温度变化。图a显示当电池电压开始稳定在4.2V时,电流快速降低。7C充电时仅需280s便达到4.2V的截止电压,而5C、3C、1C所需的时间分别为450s、860s和大于3000s。图b显示以7C倍率充电,仅需7.5min便能充电至80%SOC,5C倍率充电至80%SOC所用的时间为10min。然而,3C和1C倍率充电分别需要经过16min和50min以上才能达到80%SOC。尽管5C或7C倍率充电能大大缩短充电时间,但是电池的温度增加程度和速度均大大超过1C倍率充电。7C充电300s,电池中心的温度增加了22.5℃,而1C充电300s,电池中心温度增加不足0.5℃,在整个充电过程中的中心温度增加也不足1.5℃。以更快的倍率充电,从电芯中心到表面和环境的厚度方向的温度梯度也更大。1C倍率充电时的温度梯度小于0.2℃,而7C倍率充电时达到了3.4℃。嵌入的微型热电偶会导致额外热阻增加,人为造成更大的温度梯度。因此,需要采用更薄的温度传感器或者非侵入式的内部温度测量技术来消除这种影响。

以上讨论发现7C和5C充电时温升更高更快,这归因于更高的产热速率。通过忽略混合热效应,电池的产热可只表达为不可逆热和熵变热之和,具体见等式1:

其中I是电流,充电时为正值;V是电池电压,U是开路电压,T是绝对温度(K),

是熵变系数,I(V-U)是不可逆产热速率,

是可逆产热速率。

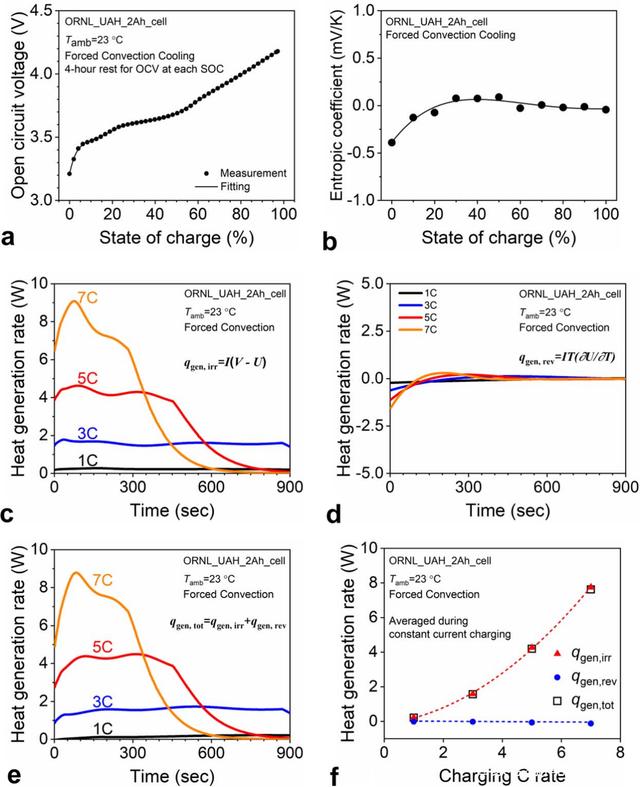

下图为充电时产热估算的结果,包括通过对照组电池测量的SOC-OCV曲线,对照组电池不同SOC下的熵变系数,实验电池的不可逆产热、可逆产热、总产热和平均产热。同一SOC下电池开路电压随温度的变化很小(熵变系数很小),在-0.39mV/K至0.09mV/K之间,因此使用室温下的开路电压来估算不可逆产热,所带来的的误差可以忽略不计。1C充电时,不可逆产热小于0.3W,而7C和5C充电时的不可逆产热却急剧增加至9.1W和4.6W。达到最大值后,不可逆产热速率开始降低,归因于电池内阻随着温度增加而降低。当电池电压达到上限值时,电流开始快速降低,此时不可逆产热速率也相应降低。在充电开始时,可逆产热为负值,然后逐渐增加至正值。在5C或7C充电时,可逆产热速率的幅度远小于不可逆产热速率,但是在充电开始时,可逆产热速率会对总产热速率产生明显影响。从平均不可逆、可逆和总产热速率的曲线可知,7C充电的平均总产热速率是1C充电的34倍之多。

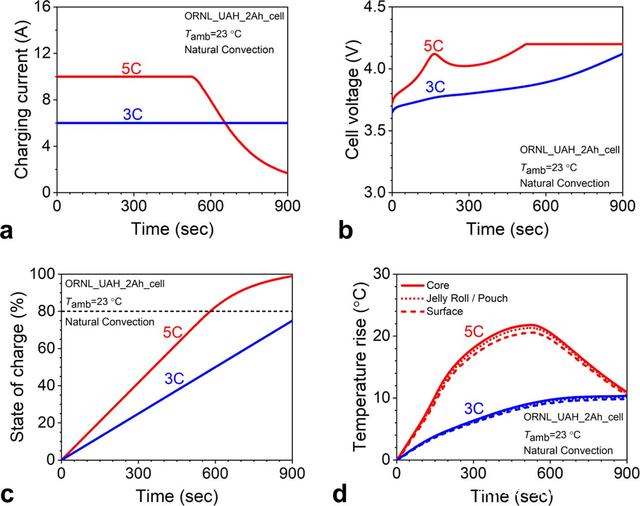

随后作者考察了冷却方式对电池温升和温度梯度的影响。下图为在自然对流下,以3C和5C充电时电池的电化学和热行为,包括电流、电压、SOC和温度曲线。在自然对流下,5C充电时的最大电池表面温升达到20.6℃,比强制对流冷却下5C充电时的最大温升要高(仅为13℃),甚至高于强制对流时7C充电的最大温升。这种对比结果表明采用类似强制对流的冷却方式能控制超级快充时锂离子电池的温升。此外,强制对流冷却的温度梯度也大于自然对流情况,这是因为强制对流会导致更快的热消散。

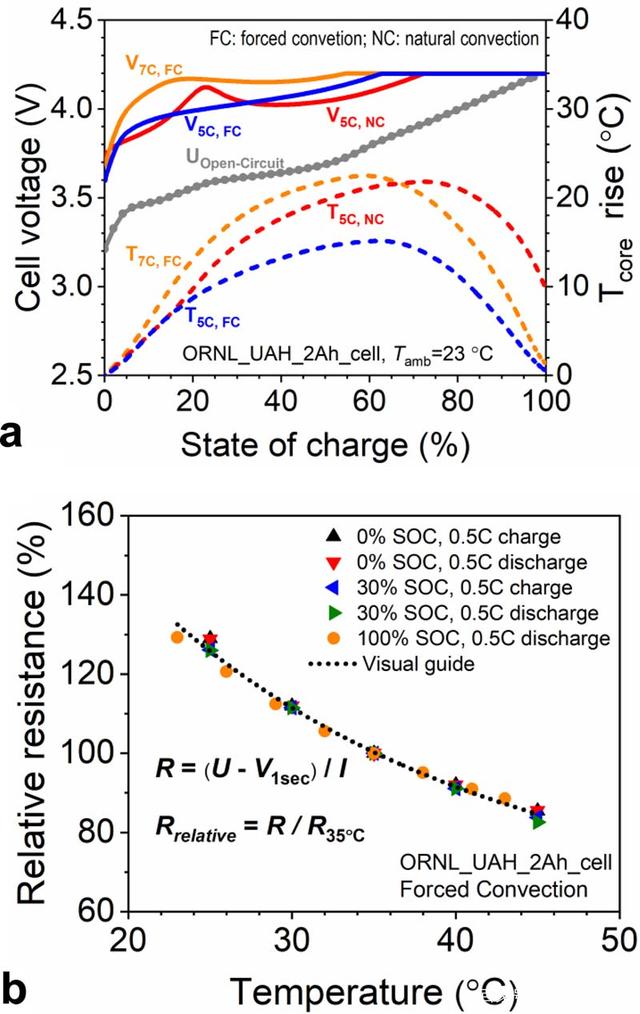

通过仔细观察测试结果,作者发现强制对流冷却下7C充电和自然对流冷却下5C充电时电池电压均会出现明显的下降过程。为了更方便讨论,下图绘制了两种情况下电池充电电压和开路电压随SOC的变化关系。根据等式1可知,在恒流充电时,当电池的开路电压U随SOC增加而增加,而电池电压V降低,表明产热速率降低。更低的产热速率导致更慢的温升。快充时短暂的电压下降现象归因于开路电压和内阻的逆转效应。在充电时更高的SOC导致开路电压U升高(下图a所示),而更高的温度导致电池内阻降低(下图b所示)。通过恒温箱将电池进行加热/冷却至特定的温度,当所有电池的温度稳定时采用0.5C(1A)进行脉冲充电/放电。如果开路电压的影响小于电池内阻,那么电池电压会降低。在两种冷却方式下,电池的电压从~22%SOC至~40%SOC区间开始下降。该SOC区间的电池开路电压随SOC增加缓慢,如果此时电池的温度快速增加,那么电池内阻的影响会超过开路电压,导致电池电压降低。从22%SOC到40%SOC,在强制对流冷却下,7C充电电池中心的温度增加了6.1℃,而自然对流冷却时5C充电电池的温升为6.8℃。强制对流冷却时5C充电电池的温升仅为3.8℃,这也正是电池电压出现短暂降低的原因。超过40%SOC后,开路电压随着SOC增加而快速增加,并占据主导,造成电池的充电电压再次增加,直至达到上限电压。

综上,作者原位测量了2Ah的LiNi0.6Co0.2Mn0.2O2/石墨软包电池在室温下于7C超快充时的内部温度,并且量化了产热速率。主要结论有:(1)在强制对流下以7C充电5min,电池中心的温度增加了22.5℃,而1C充电整个过程的温升不超过1.5℃。(2)超快充时电池中心温度和表面温度的差异大于1C充电。7C充电的差异达到3.4℃,而1C充电的差异仅为0.2℃。(3) 超快充时产热速率远高于1C充电。7C恒流充电的平均产热速率是1C充电的34倍。(4)自然对流的冷却效果比强制对流差,温度梯度更小,但是温升更高、更快。(5)在超快充阶段出现短暂的电压降低,归因于电池温度快速增加导致电池内阻降低。

参考文献:In Situ Measurement of Lithium-Ion Cell Internal Temperatures during Extreme Fast Charging;Journal of The Electrochemical Society, 166 (14) A3254-A3259 (2019);Shan Huang, Xianyang Wu, Gabriel M. Cavalheiro, Xiaoniu Du, Bangzhi Liu, Zhijia Du, and Guangsheng Zhang.

(责任编辑:子蕊)

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

如何在电池热失控发生之前阻止热失控

2022-02-11 09:08 -

你知道测量蓄电池内阻的方法有哪些吗?

2021-09-28 09:17 -

比亚迪如何让刀片电池充电速度比三元锂电池还快?

2021-08-19 09:09 -

如何看待Pack内铁锂和三元混用

2021-06-01 09:25 -

缪灵团队:抑制钒基水系锌离子电池正极材料溶解的原位CEI包覆策略

2021-05-05 15:45 -

原位探测快充条件下的锂离子电池析锂

2021-03-12 09:30 -

全极耳电池如何改善锂离子电池的热特性

2021-02-23 10:08 -

单晶结构如何提升高镍三元材料循环寿命

2020-10-22 09:40 -

如何有效延长蓄电池使用寿命?

2020-05-20 09:32

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

如何在电池热失控发生之前阻止热失控

2022-02-11 09:08 -

你知道测量蓄电池内阻的方法有哪些吗?

2021-09-28 09:17 -

比亚迪如何让刀片电池充电速度比三元锂电池还快?

2021-08-19 09:09 -

如何看待Pack内铁锂和三元混用

2021-06-01 09:25 -

缪灵团队:抑制钒基水系锌离子电池正极材料溶解的原位CEI包覆策略

2021-05-05 15:45 -

原位探测快充条件下的锂离子电池析锂

2021-03-12 09:30 -

全极耳电池如何改善锂离子电池的热特性

2021-02-23 10:08

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号