单晶结构如何提升高镍三元材料循环寿命

时间:2020-10-22 09:40来源:新能源Leader 作者:凭栏眺

点击:

次

随着锂离子电池能量密度的持续提升,传统的NCM111、NCM523类三元材料已经无法满足高比能电池的设计需求,高镍材料的应用逐渐变的普遍。但是高镍材料在带来更高容量的同时,也导致了材料稳定性的显著降低,特别是在4.2V附近的H2-H3的相变,会引起材料体积的巨大收缩,从而导致颗粒裂纹的产生,从而严重的影响了材料的循环寿命。

近日,韩国蔚山科学技术研究院的Hyungyeon Cha(第一作者)和Jaephil Cho(通讯作者)等人针对高镍材料在循环过程中的颗粒表层与内部反应不均的现象,发现单晶结构的NCM811显著提升了高镍材料的循环稳定性。

从材料的微观结构上讲,主要可以分为两类:其中最为常见的为二次颗粒,这种颗粒是由一次颗粒团聚形成,优点是具有较高的动力学特性的,但是机械稳定性较差;第二类为单晶颗粒,单晶颗粒是近年发展起来的一种正极材料结构,主要优势是机械稳定性好,比表面积小,界面副反应较少,但是动力学特性较差。

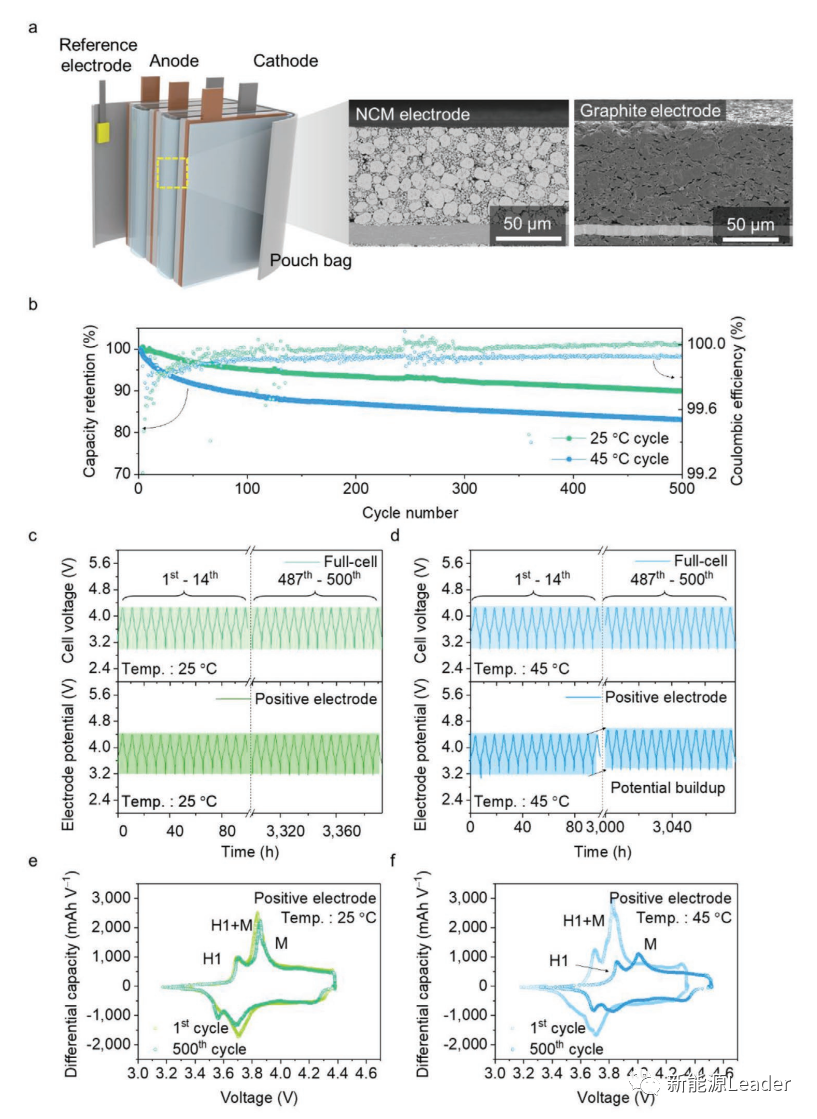

在下图中作者研究了采用传统的二次颗粒NCM622材料制备的软包电池在25℃和45℃下的循环性能,从下图b可以看到在25℃下循环500次后容量保持率为90%,但是当温度升高到了45℃后,容量保持率就降低到了81%,高温下较低的库伦效率则主要受到高温下三价和四价镍较高的反应活性的影响。同时作者采用三电极的方式记录了电池在循环过程中正极的电压变化(如下图c和d),从下图d可以看到在循环的后期,45℃条件下的正极极化明显增加,充电截至电压达到了4.53V。从下图e和f所示的dQ/dV曲线中我们也能够看到,在高温下循环后的NCM材料出现了显著的极化增加的现象。

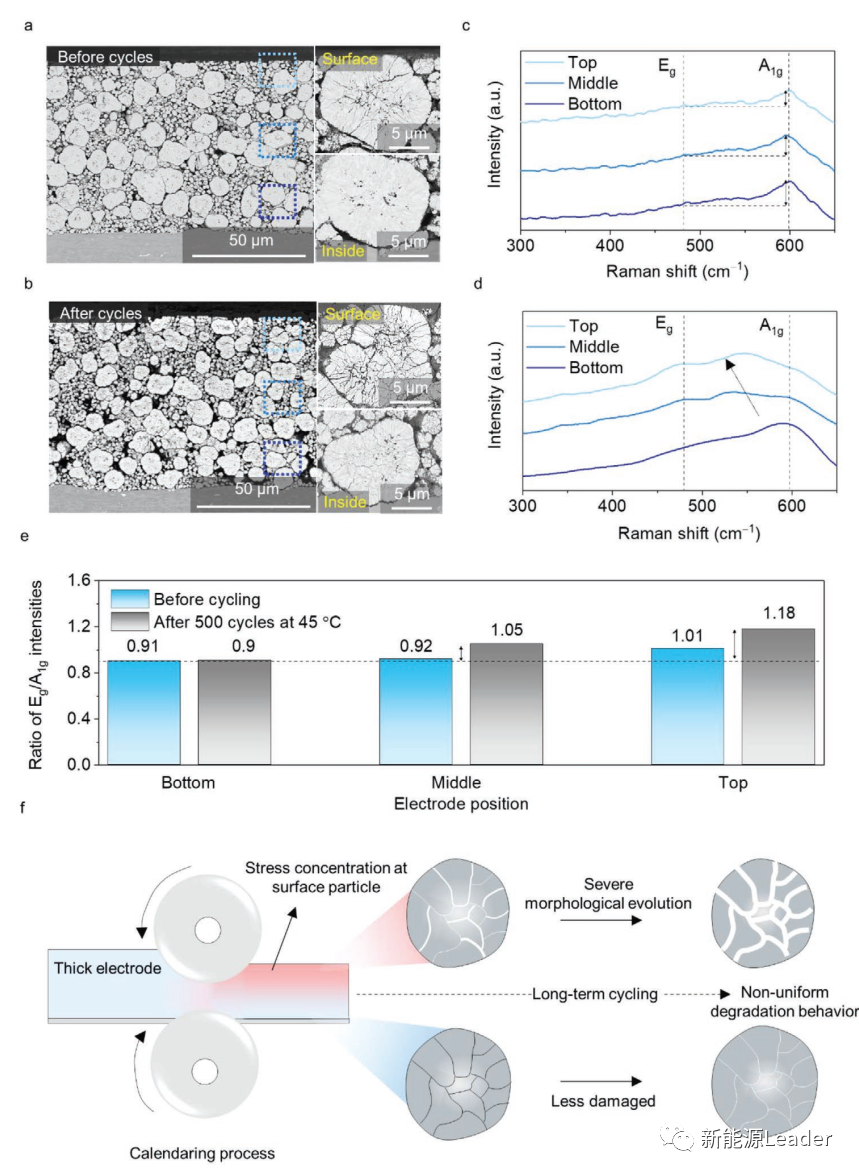

为了分析材料在充放电过程中的相变,作者采用拉曼光谱对材料的晶体结构进行了分析。对于氧化物正极材料而言,在拉曼光谱中通常有两种激活模式:A1g模式,主要反应的是金属-氧在c轴方向上的拉伸,Eg模式,主要反应的是金属-氧-金属在a/b方向上的变化,这两种激活模式的产生主要是来自于晶格中O的振动,因此材料SoC变化引起的晶体结构的转变能够很好的通过拉曼光谱获得详细的信息。

由于厚电极在电子和离子传递方面存在一些限制,因此在电极的厚度方向上可能会存在SOC状态不一致的现象,因此作者将电极自上而下分为了上、中和下三个区域,分别进行了分析。从下图可以看到在循环前电极不同位置的拉曼光谱形状几乎没有差别,表明电极在厚度方向上的一致性较好。但是在45℃下循环500次后,电极不同位置的拉曼光谱则出现了显著的差别。电极底部的区域的正极材料的A1g强度要明显的高于Eg,而越靠近电极表层的位置,电极的A1g峰就越往低角度偏移,根据这一结果,作者认为电极从底部到顶部,电池的SoC状态逐渐增加。这表明由于受到扩散条件的限制,在充放电的过程中,Li+更多的是从电极的表层脱出,因此导致了电极表层的SoC状态要高于电极底部,使得电极表层的电势较高,因此也更容易发生颗粒的破碎等问题。同时正极表层较高的电势也会加剧电解液在其表面的分解,从而使得正极表面生成一层SEI膜,阻碍Li+的扩散,也会导致电极的极化增加。

正极材料这种表层与底层SoC状态不一致的现象在循环之前就已经存在了,从下图e中我们就能够看到,在循环之前电极在厚度方向上就存在轻微的SoC状态的差距,作者认为这主要是在电极碾压的过程中导致的表层颗粒破碎,使得电极表面的正极材料的反应活性更强,加剧了在电极厚度方向上反应的不均匀性。

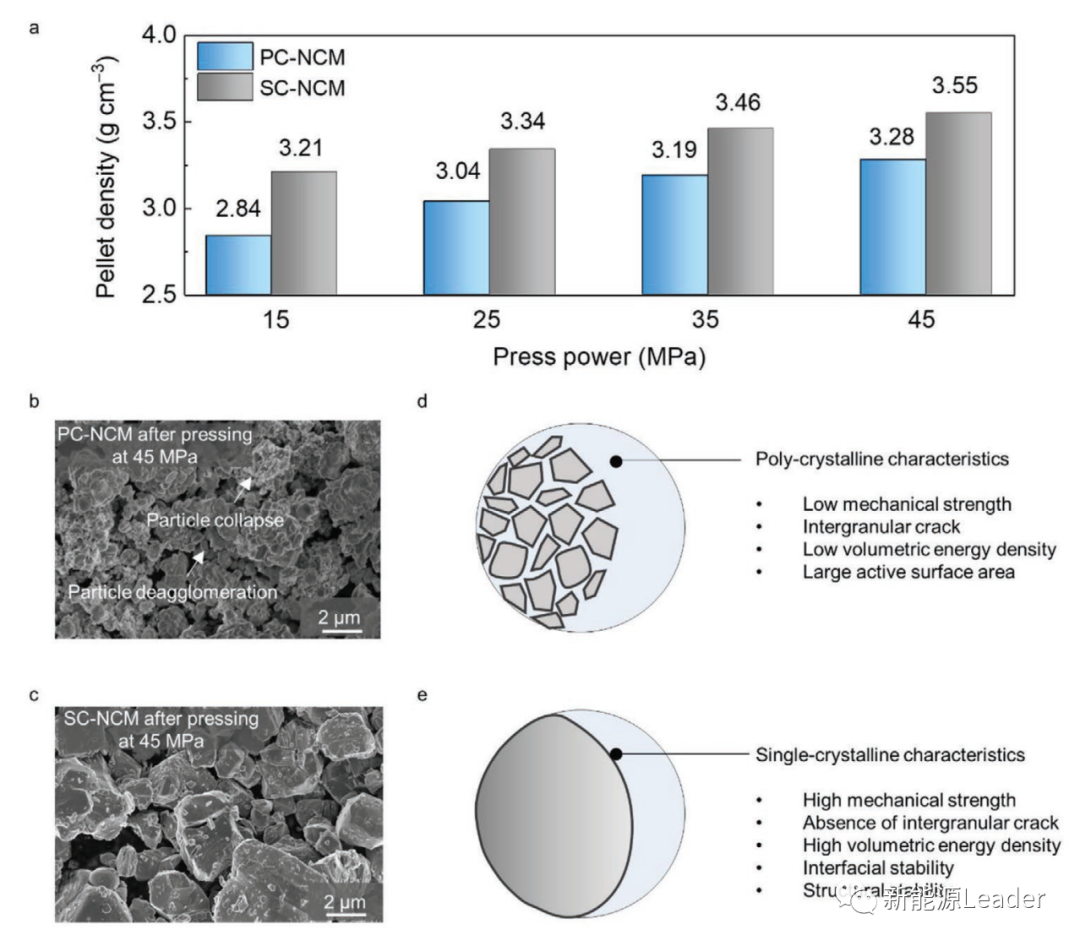

因此作者认为改善厚电极在厚度方向上不均匀现象的关键在于表面在初期碾压过程中产生的颗粒破碎显现,因此需要提升正极材料的颗粒强度,因此作者尝试了单晶正极材料。单晶材料由于不存在二次颗粒中的晶界,因此颗粒的机械强度大大增加,同时其较小的比表面也能够有效的减少界面副反应,这些都能够有效的提升高镍正极材料的循环稳定性,特别是在高温条件下的循环稳定性。

作者在这里制备了单晶结构的NCM811材料,材料的粒径在3μm左右,材料的放电容量可达205mAh/g,接近于传统的二次颗粒材料。为了验证单晶材料良好的机械强度,作者分别取了2.5g的二次颗粒材料粉末和单晶材料粉末,分别采用15-45MPa的压力进行了碾压,结果表明单晶材料的压实密度要明显高于二次颗粒材料(下图a)。同时我们从下图b和c能够看到,在经过较大压力的碾压后,二次颗粒正极材料发生了严重的破碎,而单晶颗粒材料则保持了材料原有的形貌,表明单晶材料具有更好的机械结构稳定性。

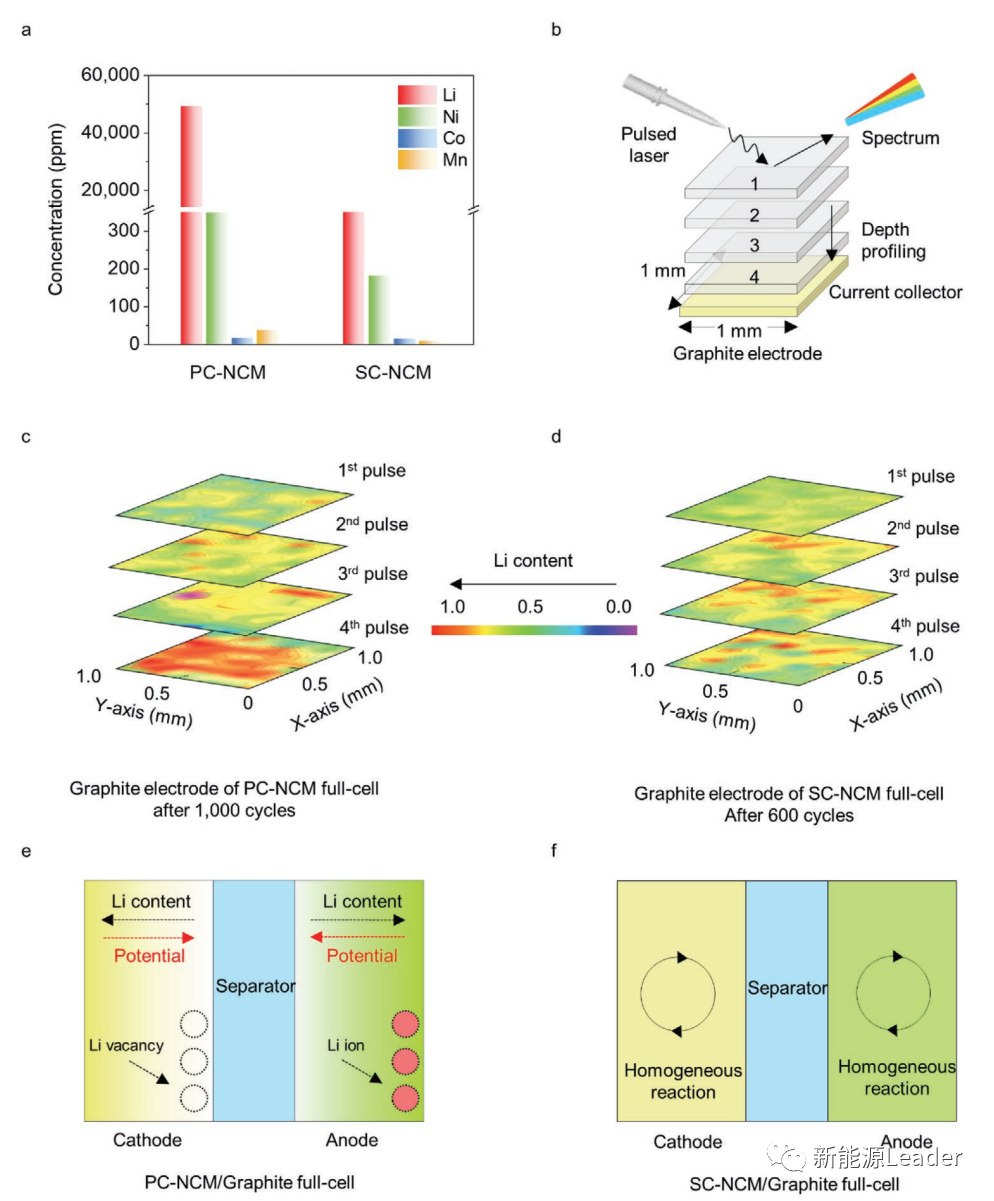

单晶材料具有更好的机械强度和更小的比表面,因此理论上具有更好的循环稳定性,作者在这里也分别采用二次颗粒正极材料和单晶正极材料制备了软包电池,电池的容量约为1.1Ah,电池在45℃的高温条件下进行了循环测试(如下图a所示)。从下图a中能够看到在开始的时候,两种正极材料的电池容量接近,但是随着循环次数的增加,两种电池开始出现明显的差距,从图中能够看到采用单晶正极材料的电池在循环1000次后仍然能够保持超过80%的剩余容量。从下图b和d也能够看到在经过1000次循环后,单晶正极材料电极在厚度方向上的SoC状态差异要明显小于二次颗粒的电极,表明单晶材料在电极厚度方向上的反应更为均匀。

对循环后的正极材料的形貌分析能够发现,二次颗粒材料在循环后颗粒出现了明显的破碎,颗粒表面产生了大量的微观裂纹,而单晶颗粒则在循环后保持了颗粒的原始形貌,并未发生严重的颗粒破碎现象。对颗粒晶体结构的分析则表明,二次颗粒虽然体相结构未发生显著的变化,但是其表层出现了一层厚度在30nm左右的类NiO岩盐相,这层非活性层阻碍了Li+的扩散,导致了极化的增加。而在单晶材料中这层类NiO岩盐相的厚度则只有10nm左右,表明单晶材料具有更好的结构稳定性。

单晶材料的这种结构稳定性的影响还体现在负极一侧,对于氧化物正极而言,过渡金属元素的溶解,并在负极沉积是引起电池性能衰降的重要原因。通过对负极表面的过渡金属元素含量分析表明,二次颗粒电池中负极表面的Ni元素的含量达到单晶颗粒电池中负极的两倍。同时两者在负极表面的Li元素含量上也存在明显的差别,二次颗粒电池中负极表面的Li元素的含量达到50000ppm,而在单晶颗粒电池中锂元素的含量则仅为14000ppm。对负极在厚度方向上的Li浓度分布分析表明,在二次颗粒电池中的负极在厚度方向上存在显著的浓度梯度,位于电极底部的区域Li浓度更高,这主要是因为随着负极极化的增加,放电过程中负极无法完全脱锂,从而导致了部分Li困在了负极内部,而相比之下,采用单晶材料正极的电池中的负极,在电极厚度方向上的Li浓度分布则更为均匀。

Hyungyeon Cha的研究表明传统的二次颗粒正极材料在碾压的过程中,电极表层的材料会发生破碎,从而导致电极表层反应活性增加,进而产生电极在厚度方向上的不均匀现象,而通过采用强度更好的单晶材料能够避免碾压过程中的颗粒破碎,从而提升电极在厚度方向上的反应均匀性,能够有效的提升锂离子电池的循环稳定性。

本文主要参考以下文献:Boosting Reaction Homogeneity in High-Energy Lithium-Ion Battery Cathode Materials, Adv. Mater. 2020, 32, 2003040, Hyungyeon Cha, Junhyeok Kim, Hyomyung Lee, Namhyung Kim, Jaeseong Hwang, Jaekyung Sung, Moonsu Yoon, Kyungho Kim, and Jaephil Cho

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

如何在电池热失控发生之前阻止热失控

2022-02-11 09:08 -

比亚迪如何让刀片电池充电速度比三元锂电池还快?

2021-08-19 09:09 -

如何看待Pack内铁锂和三元混用

2021-06-01 09:25 -

全极耳电池如何改善锂离子电池的热特性

2021-02-23 10:08 -

吴飞翔/陈双强/余彦:金属有机骨架结构助力高性能氟化钴-锂电池

2021-01-04 11:41 -

如何原位测量超快充条件下锂离子电池的内部温度

2021-01-04 09:31 -

如何有效延长蓄电池使用寿命?

2020-05-20 09:32 -

新能源汽车的电池寿命有多长,废旧动力电池如何处理

2020-03-27 12:09 -

如何压缩锂离子电池化成时间

2020-02-07 09:25

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

如何在电池热失控发生之前阻止热失控

2022-02-11 09:08 -

比亚迪如何让刀片电池充电速度比三元锂电池还快?

2021-08-19 09:09 -

如何看待Pack内铁锂和三元混用

2021-06-01 09:25 -

全极耳电池如何改善锂离子电池的热特性

2021-02-23 10:08 -

吴飞翔/陈双强/余彦:金属有机骨架结构助力高性能氟化钴-锂电池

2021-01-04 11:41 -

如何原位测量超快充条件下锂离子电池的内部温度

2021-01-04 09:31 -

如何有效延长蓄电池使用寿命?

2020-05-20 09:32

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号