吉阳推出节能型锂电池检测设备

时间:2014-06-06 13:40来源:cbcu 作者:日光

点击:

次

锂电池在化成分容的制造环节,检测设备发热量相当大,造成生产环境温度居高不下,同时也会带来一系列严重的问题。

目前,锂电池检测设备的技术和十年前差别不大,各厂家设备同质化严重 。而随着电子技术的高速发展,动力锂电池在大批量生产时设备发热问题严重,国家对企业节能减排的要求提高,已经有较多厂家开始研发和推广节能型检测设备。

吉阳公司在此背景下,组建单独的技术团队,引入其他行业的先进而成熟的数字电源技术、电池管理BMS技术、融合各种电池化成分容工艺需求、参考传统检测设备的后台软件和结构设计,历经三年的研发和测试,已经成功推出高性价比的20-200A/5V系列节能型检测设备。

相比普通的检测设备和一些其他厂家推出的节能型检测设备,吉阳节能型锂动力电池检测设备具有发热小、能耗低、体积小和模块化等特点。

吉阳检测设备的节能主要来自设备的充电效率提高、电池放电能量再利用、减少空调/风扇等排热所需能耗。根据我们的测试数据,节能型检测设备的用电量是普通检测设备的1/3,在节省的能量中,充电贡献为53%、放电为22%、排热为25%。充放电时节省的能量(占75%)如果被消耗,则全部会转为热量,所以节能型设备的发热量仅为普通设备的一半。

现在有些厂家通过提高设备内开关电源的效率,动态调整直流母线电压来提高充电效率,并称此类设备为节能型检测设备,但是相比之下,充电效率仍然有较大的提升空间,同时放电能量回收问题也没有得到解决,这与吉阳的节能型检测设备,性价比还有较大的差距。

1.普通检测设备技术架构介绍:

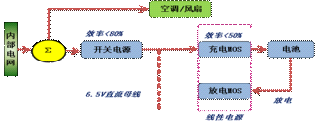

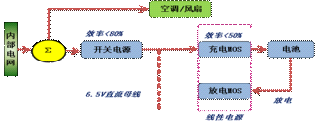

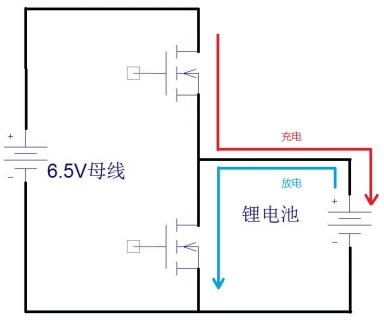

用大功率开关电源(第一级变换)输出作为充电直流母线,电源效率最高在80%左右。然后用MOSFET作线性电源控制,实现对电池的充放电,这第二级线性电源的充电效率最高在50%左右,那么两级变换的总充电效率则小于40%,由于电池充电时负载是不断变化的,所以一个完整的充电过程,综合效率不超过35%。放电时电池能量全部消耗在放电MOSFET上,并还要从电网取电来维持设备工作以及风扇等散热等。

用大功率开关电源(第一级变换)输出作为充电直流母线,电源效率最高在80%左右。然后用MOSFET作线性电源控制,实现对电池的充放电,这第二级线性电源的充电效率最高在50%左右,那么两级变换的总充电效率则小于40%,由于电池充电时负载是不断变化的,所以一个完整的充电过程,综合效率不超过35%。放电时电池能量全部消耗在放电MOSFET上,并还要从电网取电来维持设备工作以及风扇等散热等。

作为设备核心的功率器件,MOSFET正常的应用是工作在高频开关模式,用作线性控制时,线性区很小、线性度差、受温度影响较大,通常只能降额到规格的1/10以下。用于大电流的线性控制时,一般需要用多个MOSFET进行并联才能满足功率和散热需求,而并联又加剧了MOSFET不均流的问题。下图是一般检测设备充放电的原理框图。

2.吉阳节能型检测设备技术介绍:

2.吉阳节能型检测设备技术介绍:

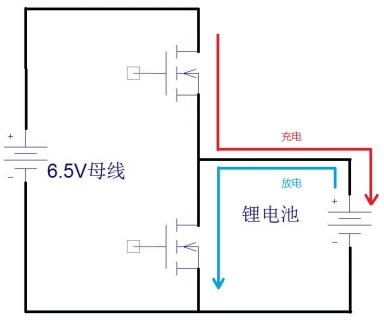

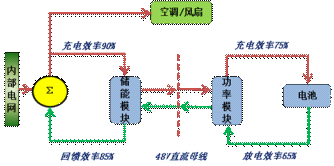

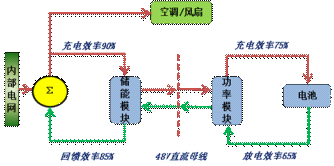

下图为吉阳节能型检测设备的技术架构:

第一级储能模块保证48V直流母线的稳定,48V降低时从电网取电,最大充电效率达90%;48V上升时,将多余能量回馈到电网,最大回馈效率85%。电池充电时,功率模块从48V母线取能量,充电效率最大75%;电池放电时,功率模块将电池能量送到48V母线供其他功率模块使用,放电效率最大65%。根据理论计算和实际测试,电池综合充电效率可以达到65%,放电能量再利用率可以达到55%。

第一级储能模块保证48V直流母线的稳定,48V降低时从电网取电,最大充电效率达90%;48V上升时,将多余能量回馈到电网,最大回馈效率85%。电池充电时,功率模块从48V母线取能量,充电效率最大75%;电池放电时,功率模块将电池能量送到48V母线供其他功率模块使用,放电效率最大65%。根据理论计算和实际测试,电池综合充电效率可以达到65%,放电能量再利用率可以达到55%。

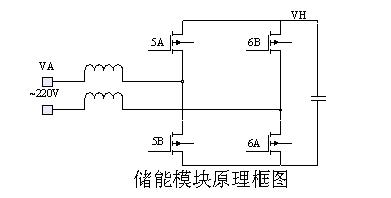

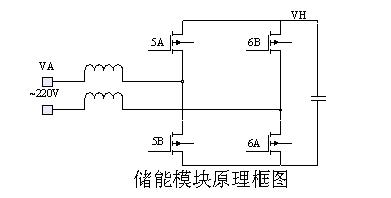

储能模块为四象限AC/DC功率变换器,一个功率拓扑完成充电和回馈电网的双向能量传输功能。有些厂家节能检测设备采用了充电模块和逆变模块分开的技术架构,这样硬件成本、技术复杂度、体积等都将大大增加;同时在充放电启动时间、转换时间、动态特性等方面都远不如四象限变换器。其原理框图如下:

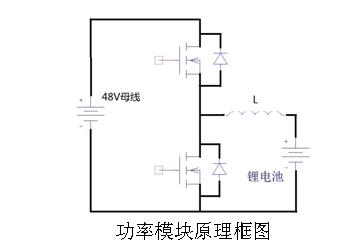

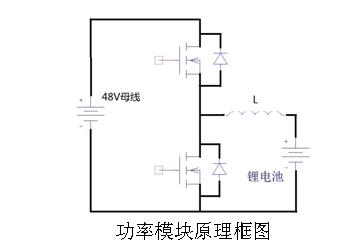

功率模块同样采用了双向DC/DC功率变换器,一个功率拓扑完成电池充电和放电功能。与线性电源不同,这种功率拓扑的MOSFET均工作在高频状态,使得MOSFET发热量非常小。以20A/5V设备为例,普通检测设备充放电时,MOSFET上的能耗为64W(20A*3.2V),而节能设备上的MOSFET工作在开关模式,能耗不超过2W。配合高精度、高频的数字控制技术以及交错并联技术等,功率模块在电流纹波、精度、动态响应等方面的性能均有较好的表现。

功率模块同样采用了双向DC/DC功率变换器,一个功率拓扑完成电池充电和放电功能。与线性电源不同,这种功率拓扑的MOSFET均工作在高频状态,使得MOSFET发热量非常小。以20A/5V设备为例,普通检测设备充放电时,MOSFET上的能耗为64W(20A*3.2V),而节能设备上的MOSFET工作在开关模式,能耗不超过2W。配合高精度、高频的数字控制技术以及交错并联技术等,功率模块在电流纹波、精度、动态响应等方面的性能均有较好的表现。

3.吉阳节能型检测设备其他特有功能介绍:

3.吉阳节能型检测设备其他特有功能介绍:

a)真正的独立控制:每个功率模块均是独立的数字化程控电源,其内部集成了充放电控制、保护、数据采集、化成工艺、通信、显示等功能。功率模块间无任何相互的影响。普通检测设备多数采用一个单片机控制多路通道,复用AD/DC芯片,虽然可以实现通道的独立控制,但是相互间影响较大,系统性能低(如采样时间、分辨率、控制响应速度、通信速度等),一旦公用器件出现问题,将造成多通道的故障。

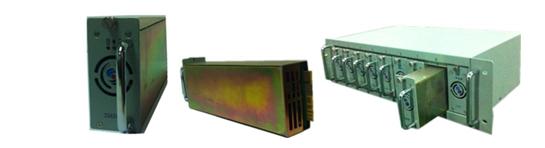

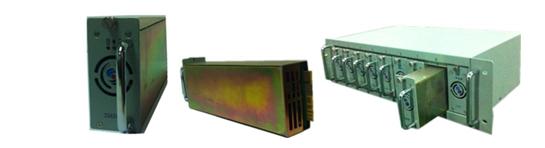

b)模块化热插拔设计:功率模块采用金手指技术,模块升级、维护等工作变得非常简单,无需拆开整个机柜,即可方便地将模块拔出。柔性的模块化设计更适合用于自动化线或普通检测设备改造成节能检测设备等需求。

c)集中背板设计:避免了各种线缆如通信线、信号线、功率线的转接处理,采用工业级镀金插座和PCB转接端子,降低了转接线缆长时间使用后的接触不良风险,以及功率线缆高温老化、甚至着火的风险。

c)集中背板设计:避免了各种线缆如通信线、信号线、功率线的转接处理,采用工业级镀金插座和PCB转接端子,降低了转接线缆长时间使用后的接触不良风险,以及功率线缆高温老化、甚至着火的风险。

d)完善的温度检测和控制:每个功率模块均配置变速风扇,模块内置多个温度传感器,可进行实时的温度控制,可避免模块温度波动较大时产生的精度偏差,以及模块间温度不均衡造成的测试结果不一致现象(CPK,GRR)。当温度异常时模块告警并关闭功率输出,以防止损坏设备或故障扩大。而电池上的温度检测可在电池异常时及时中断化成分容工作。

d)完善的温度检测和控制:每个功率模块均配置变速风扇,模块内置多个温度传感器,可进行实时的温度控制,可避免模块温度波动较大时产生的精度偏差,以及模块间温度不均衡造成的测试结果不一致现象(CPK,GRR)。当温度异常时模块告警并关闭功率输出,以防止损坏设备或故障扩大。而电池上的温度检测可在电池异常时及时中断化成分容工作。

e)高速CAN总线:模块采用高达500kbps的CAN总线通信,实现了模块海量数据的快速上报,标准的汽车CAN2.0协议确保了数据传输的准确性、避免了模块的丢数据风险。而基于CAN总线的模块并联功能,满足了测试电流加倍的使用需求。

f)交互式直流母线:所有模块均共用48V直流母线,当模块间处于不同工作状态时,设备的大部分能量在模块间进行交互,减少了通过双向逆变器与电网的交互,进一步降低了能耗,提高了可靠性。在直流母线上接入储能电池组时,可实现直流储能式化成系统。

g)智能掉线检测:对于四线制电池线缆,任意线缆的掉线、接错、严重的接触不良、或接反接都可能造成电池过充、过放等问题的发生,设备通过智能判别,可轻松识别出这些问题。避免电池的损坏。

h)多重保护设计:模块输入/输出均配置高性能熔断保险丝;在电池侧配置防反接MOS开关;数控电源自身过流、过压保护高达毫秒级的响应;功率模块采用严格的电气隔离设计;后台软件可提供基于电流、电压、容量、时间、温度等的保护条件。

i)强大的控制功能:除了恒流、恒压控制外,还增加了恒功率、恒阻、恒流恒压控制模式。特有的恒流恒压控制模式,彻底解决了从恒流转恒压充电时的电流尖峰问题。

(责任编辑:admin)

目前,锂电池检测设备的技术和十年前差别不大,各厂家设备同质化严重 。而随着电子技术的高速发展,动力锂电池在大批量生产时设备发热问题严重,国家对企业节能减排的要求提高,已经有较多厂家开始研发和推广节能型检测设备。

吉阳公司在此背景下,组建单独的技术团队,引入其他行业的先进而成熟的数字电源技术、电池管理BMS技术、融合各种电池化成分容工艺需求、参考传统检测设备的后台软件和结构设计,历经三年的研发和测试,已经成功推出高性价比的20-200A/5V系列节能型检测设备。

相比普通的检测设备和一些其他厂家推出的节能型检测设备,吉阳节能型锂动力电池检测设备具有发热小、能耗低、体积小和模块化等特点。

吉阳检测设备的节能主要来自设备的充电效率提高、电池放电能量再利用、减少空调/风扇等排热所需能耗。根据我们的测试数据,节能型检测设备的用电量是普通检测设备的1/3,在节省的能量中,充电贡献为53%、放电为22%、排热为25%。充放电时节省的能量(占75%)如果被消耗,则全部会转为热量,所以节能型设备的发热量仅为普通设备的一半。

现在有些厂家通过提高设备内开关电源的效率,动态调整直流母线电压来提高充电效率,并称此类设备为节能型检测设备,但是相比之下,充电效率仍然有较大的提升空间,同时放电能量回收问题也没有得到解决,这与吉阳的节能型检测设备,性价比还有较大的差距。

1.普通检测设备技术架构介绍:

作为设备核心的功率器件,MOSFET正常的应用是工作在高频开关模式,用作线性控制时,线性区很小、线性度差、受温度影响较大,通常只能降额到规格的1/10以下。用于大电流的线性控制时,一般需要用多个MOSFET进行并联才能满足功率和散热需求,而并联又加剧了MOSFET不均流的问题。下图是一般检测设备充放电的原理框图。

下图为吉阳节能型检测设备的技术架构:

储能模块为四象限AC/DC功率变换器,一个功率拓扑完成充电和回馈电网的双向能量传输功能。有些厂家节能检测设备采用了充电模块和逆变模块分开的技术架构,这样硬件成本、技术复杂度、体积等都将大大增加;同时在充放电启动时间、转换时间、动态特性等方面都远不如四象限变换器。其原理框图如下:

a)真正的独立控制:每个功率模块均是独立的数字化程控电源,其内部集成了充放电控制、保护、数据采集、化成工艺、通信、显示等功能。功率模块间无任何相互的影响。普通检测设备多数采用一个单片机控制多路通道,复用AD/DC芯片,虽然可以实现通道的独立控制,但是相互间影响较大,系统性能低(如采样时间、分辨率、控制响应速度、通信速度等),一旦公用器件出现问题,将造成多通道的故障。

b)模块化热插拔设计:功率模块采用金手指技术,模块升级、维护等工作变得非常简单,无需拆开整个机柜,即可方便地将模块拔出。柔性的模块化设计更适合用于自动化线或普通检测设备改造成节能检测设备等需求。

e)高速CAN总线:模块采用高达500kbps的CAN总线通信,实现了模块海量数据的快速上报,标准的汽车CAN2.0协议确保了数据传输的准确性、避免了模块的丢数据风险。而基于CAN总线的模块并联功能,满足了测试电流加倍的使用需求。

f)交互式直流母线:所有模块均共用48V直流母线,当模块间处于不同工作状态时,设备的大部分能量在模块间进行交互,减少了通过双向逆变器与电网的交互,进一步降低了能耗,提高了可靠性。在直流母线上接入储能电池组时,可实现直流储能式化成系统。

g)智能掉线检测:对于四线制电池线缆,任意线缆的掉线、接错、严重的接触不良、或接反接都可能造成电池过充、过放等问题的发生,设备通过智能判别,可轻松识别出这些问题。避免电池的损坏。

h)多重保护设计:模块输入/输出均配置高性能熔断保险丝;在电池侧配置防反接MOS开关;数控电源自身过流、过压保护高达毫秒级的响应;功率模块采用严格的电气隔离设计;后台软件可提供基于电流、电压、容量、时间、温度等的保护条件。

i)强大的控制功能:除了恒流、恒压控制外,还增加了恒功率、恒阻、恒流恒压控制模式。特有的恒流恒压控制模式,彻底解决了从恒流转恒压充电时的电流尖峰问题。

(责任编辑:admin)

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

可穿戴设备绝配:新型电池柔软有弹性还支持太阳能供电

2016-05-19 11:00 -

洪桥集团获吉利嘉兴嘉乐注资锂离子电池业务

2017-04-07 10:32 -

国能电池25亿元项目落户襄阳

2016-05-09 10:14 -

吨百公里耗电量要求轻松过 奇瑞小型电动SUV下半年推出

2016-04-28 09:26 -

吉利:投资20.5亿建动力电池项目 产能150万Kwh

2016-04-15 10:18 -

吉姆西客车骗补 苏州金龙为贴牌代工企业客户

2016-04-01 08:40 -

通用将推出10余款电动车 构造自动驾驶汽车共享产业链

2016-03-22 08:55 -

北汽新能源规划“拳头”产品 推出三款全新车

2016-01-21 09:09 -

车市低迷 吉利未来或将重点转向新能源

2016-01-11 14:04 -

吉利新能源车扩张战略疯狂 2020年占比将达90%

2015-12-09 08:08

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

可穿戴设备绝配:新型电池柔软有弹性还支持太阳能供电

2016-05-19 11:00 -

洪桥集团获吉利嘉兴嘉乐注资锂离子电池业务

2017-04-07 10:32 -

国能电池25亿元项目落户襄阳

2016-05-09 10:14 -

吨百公里耗电量要求轻松过 奇瑞小型电动SUV下半年推出

2016-04-28 09:26 -

吉利:投资20.5亿建动力电池项目 产能150万Kwh

2016-04-15 10:18 -

吉姆西客车骗补 苏州金龙为贴牌代工企业客户

2016-04-01 08:40 -

通用将推出10余款电动车 构造自动驾驶汽车共享产业链

2016-03-22 08:55 -

北汽新能源规划“拳头”产品 推出三款全新车

2016-01-21 09:09

本月热点

-

39.2GWh!国内10月动力电池装车量来了

2023-11-10 18:06 -

估值355亿元,这家电池厂商启动IPO

2023-10-18 18:09 -

宁德时代又一基地投产!弗迪电池、裕能新材料等也已在该地布局

2023-10-27 21:36 -

磷酸铁锂正极材料龙头拟赴港IPO!依赖宁德时代等大客户

2023-10-25 17:57 -

两巨头第三季度业绩大PK:宁王赚104.28亿,比亚迪或超百亿

2023-10-20 17:35 -

再投超170亿!国轩高科大手笔进军美国背后

2023-10-26 18:02 -

日本领跑固态电池,其他国家奋力追赶!

2023-10-30 18:06 -

碳酸锂价格强势反弹,未来能否持续?

2023-10-17 17:29

企业微信号

企业微信号 微信公众号

微信公众号