浅析动力电池 这一篇给您讲的明明白白

时间:2022-05-04 10:49来源:EV视界 作者:综合报道

点击:

次

随着电动汽车发展了多年,被消费者常常挂在嘴边的续航里程,一直以来都是行业车企所要面对的最大挑战。从150km到300km、500km、700km进步所带来的成效也越来越明显,特别是近年来,硅负极、CTP、CTC等关乎动力电池的技术相继落地,为车辆的续航添加了一份助力,不过,这些技术在平常用户眼里依然有些陌生。所以本期E说就懂就来为您浅析纯电动车型动力电池的发展现况,让您对于这些技术做一个入门的了解。

纵观动力电池发展史,基本上只有两个发展路线,我把它称之为“化学手段”和“物理手段”,也就是电池材料与电池装载技术的进化,两种手段各有所长,下面我们就详细说一下各自的特点。

“化学手段”——电池材料的演变

目前,我们现在常听到的动力电池共分为:钴酸锂(LiCoO2),锰酸锂(LiMn2O4),镍钴锰酸锂(LiNiMnCoO2或NMC),镍钴铝酸锂(LiNiCoAlO2或称NCA),磷酸铁锂(LiFePO4),钛酸锂(Li4Ti5O12)。而其中的磷酸铁锂和镍钴锰酸锂(三元锂)是我们比较常见的。不过,虽然材料元素不同,但是锂电池的整体内部构造却是一样的。一般来说,电池的构造按顺序分为正极材料、电解液、隔膜、负极材料。而前面所提到的磷酸铁锂与镍钴锰酸锂均为电池的正极材料,也就是定位电池不同类别的标准,而负极材料则为石墨或者硅。

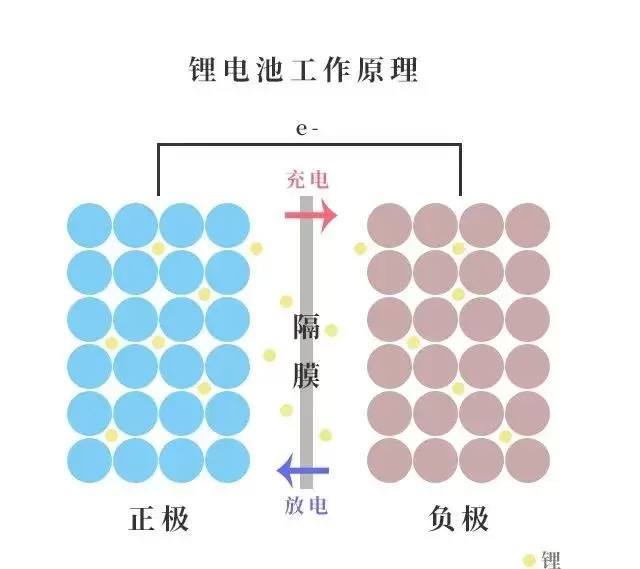

那么,它的工作原理是什么呢?简单节说,锂电池的整个运作过程可以说是一个锂离子的“迁移”过程。

当电池的正极材料生成锂离子后,这些锂离子从正极"游进"电解液里,通过电解液"穿过"隔膜上弯弯曲曲的小洞,运动到负极也就是嵌锂,与早就通过外部电路跑到负极的电子结合在一起,以保证正负极的电荷平衡,而这其中外跑的电子就是我们所使用的电能了。因而负极材料石墨由于其形态是多层结构,所以可以在层级缝隙间储存锂离子,就好比冰箱的层级能储存食物一样。

一般来说,电池的正极材料是决定电池整体能量密度与耐温性能的重要标准。前面我们提到了现在市面上常见的磷酸铁锂与三元锂电池,而这两种电池正极材料孰优孰劣呢?我分别从几个点来一一说明。

能量密度:磷酸铁锂<三元锂

磷酸铁锂电池全称磷酸铁锂锂离子电池,是指用磷酸铁锂作为正极材料的锂离子电池。而三元锂电池全称为“正极材料使用镍钴锰酸锂或镍钴铝酸锂等三元聚合物的锂离子电池。其中,磷酸铁锂电池因元素结构造成克容量和电压平台偏低,且磷酸铁锂颗粒的本身不密实,导致其振实密度和压实密度低。也就是说在同等体积条件下,磷酸铁锂装的少,自然容量就小,能量密度也就偏低。

而三元锂电池由镍、钴、锰组合,其中:镍可以提高材料的可逆容量,并且决定了电池内部材料的克容量(磷酸铁锂理论克容量只有160mAh/g,而三元材料镍钴锰(NCM)约为200mAh/g。),所以可以让三元材料电池拥有较高的电池能量,就好比一个全身肌肉的选手要比常人更有劲一样,但是如果它的含量太高,材料的循环性能就会变差。

而钴能够使锂离子的脱嵌更加容易,提高材料的导电性并提升放电循环性能,但是钴的价格比较高特别是今年以来,钴价已经从每吨50万元以下上涨到每吨55万元左右,因此含量过多会导致成本增加,降低性价比。锰则可以提高材料安全性和稳定性,但含量过高则会降低材料克容量。

所以,目前有很多企业正开发811高镍电池(镍钴锰的比例8:1:1),提高镍使用含量,则三元电池的能量密度也就跟着升高,但热稳定性却有所下降。

低温性能:磷酸铁锂<三元锂

众所周知,磷酸铁锂电池在低温条件下的性能要低于三元锂电池,这是为什么呢?

首先,磷酸铁锂材料常温下电导率能低于三元材料4个数量级所有,特别是在-20℃时,磷酸铁锂电池的容量只能达到常温的1/3,并且其中的锂离子扩散系数较常温状态下降两个数量级,而当温度继续下降到-40℃时,磷酸铁锂只能保持常温容量的20%。这主要就是因为磷酸铁锂电池其结构中相邻的FeO6八面体通过共顶点连接,而这种结构导电率非常低,因此材料中的锂离子扩散速度非常慢,所以充放电效率就受到影响。另外,低温环境下,材料活性降低,能够发生移动的锂离子数量减少,导致其低温性能差。而三元材料则没有这个问题,因此在低温环境下,充放电受到的影响较小。

不过这里要插一句,影响电池低温性能的除了正极材料的不同外,另一个原因在于电解液。由于电解液中存在高熔点溶剂,而它当温度过低的情况下会产生一定的凝固现象,而上面说过,离子电池充放电的过程就是锂离子通过电解液在电池正负极之间来回移动的过程。所以当低温条件下电解液开始粘稠凝固,使锂离子电池在电解液中移动的阻力变大,就好比之前是在盛满水的泳池中游泳,现在水变成了淤泥了,由此降低锂离子的移动速度,导致一部分锂离子甚至无力穿透电池隔膜完成正负极的脱嵌和嵌入,使电池充放电量减少。

安全性能:磷酸铁锂>三元锂

在电池安全方面,磷酸铁锂晶体中的P-O键非常的稳固,难以分解,所以即便在高温或过充时也不会像钴酸锂一样结构崩塌发热或是形成强氧化性物质,磷酸铁锂分解温度约在600℃,因此拥有良好的安全性。虽然在过充情况下,出现过燃烧和爆炸,但其过充安全性较之普通液态电解液钴酸锂电池、三元电池,已大有改善。

而三元锂材料会在200度左右发生分解。并且化学反应更加剧烈,会释放氧分子,在高温作用下电解液迅速燃烧,更会发生连锁反应。而磷酸铁锂在700-800度时才会发生分解,不会像三元锂材料一样释放氧分子,燃烧没那么剧烈。

硅碳负极材料

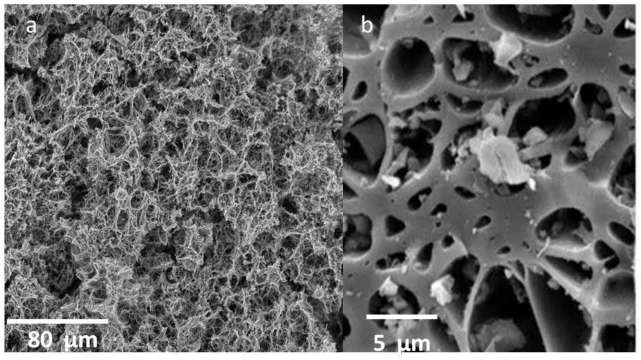

除了正极材料外,负极材料也是决定电池能量密度大小的另一个标准。目前,我们常见的电池都是采用石墨作为负极材料,这种材料在储存锂离子方面是有一定的限制,只有372mAh/g。因此,如何增大电池的能力容量,成为了改变电动汽车续航的关键。所以,在不断地搜索和查找中,终于发现了硅这个材料。

而在储能特性上,硅的储能容量是石墨的 10倍以上,达到4200mAh/g,带有硅电极的锂离子电池的使用寿命比带有石墨电极的锂离子电池长约30%。

不过,硅这个元素虽然容量大,但是极易膨胀,硅材料在反应中体积变化高达320%,远大于现有的碳材料12%的体积变化,这不仅仅会导致硅材料颗粒的粉化和破碎,引起SEI膜的破坏和再生长,消耗有限的锂离子。除此之外,还会破坏负极导电网络,导致部分活性物质无法参与反应,从而导致含有硅材料的负极的可逆容量快速衰降,所以要将硅运用到电池负极材料,对企业的技术实力是很有考验的。

固态电池参战!

现在我们知道,现在新能源车所用的磷酸铁锂电池或三元锂电池因为含有大量的电解液,所以均属于液态电池。但是由于材质的特性,电解液无法抑制锂晶枝的形成,安全性能较差,且低温效果不好,由此全固态电池就孕育而生了。

固态电池与目前主流的传统锂离子电池最大的不同在于电解质。固态电池则是使用固体电解质,替代了传统锂离子电池的电解液和隔膜,在大电流下工作不会因出现锂枝晶而刺破隔膜导致短路,不会在高温下发生副反应,不会因产生气体而发生燃烧。并且全固态电解质后,电池可以不必使用嵌锂的石墨负极,而是直接使用金属锂来做负极,这样可以大大减轻负极材料的用量,使得整个电池的能量密度有明显提高,可达到300-400Wh/kg。另外,固态电解质解决了液态电解质在充放电过程中形成的固体电解质界面膜的问题和锂枝晶现象,大大提升了锂电池的循环性和使用寿命,能够达到45000次循环左右。

但是,凡事总有好坏两面,固态电池虽有多样好处,但是以下几点却是制约其发展的主要原因。

首先,因为采用了固态电解质,所以其与电极材料之间的是以固态状态存在联系的,因而导致电极与电解质之间的有效接触较弱,离子在固体物质中传输动力学低,也就会造成界面阻抗过大的问题。

其次,固态电池对于电解质的选择也是一个非常棘手的难点。现在已知的发展路线共有四种,分别为:聚合物、薄膜、硫化物和氧化物。其中,对于薄膜固态电池和氧化物固态电池,难以研制大容量动力或储能电池;聚合物固态电池则受限于现有聚氧化乙烯材料体系,无法在常温下工作且难以兼容高电压正极;硫化物固态电池则面临电解质对空气敏感、制造条件苛刻、原材料昂贵、规模化生产技术不成熟等技术难题。

最后就是固态电池的成本问题。首先全固态电池的生产工艺与我们现在常见的液态电池有着天壤之别,所以无法共线生产。因此,要是选择生产制造固态电池的话需要重新设计建设一组生产线,并且固态电解质的价格也非常昂贵,所以一系列因素导致现阶段全固态动力电池的成本仍然偏高,这也就导致了很多电池厂家退而求其次,将液态电池与固态电池混装在电池包里,形成了价格经济且能量密度也不差的半固态电池。

不过,可以看出,新能源汽车电池的终极形态应该是固态电池,但是在制作成本与电池技术的制约下无法做大,所以现在依旧靠磷酸铁锂与三元锂来撑场面,而这两者到如今的技术发展以步入“天花板”状态,那如何在不改变电池材料的状态下提高电池的续航电量呢?“物理手段”就这样出现了。

“物理手段”——电池模组的进化

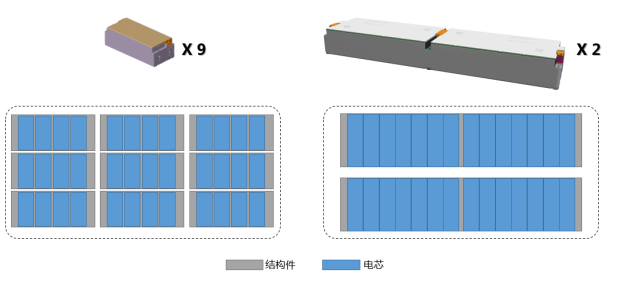

其实市面上常见的纯电动汽车与我们小时候玩的电动玩具车一样,动力源来自车体下面搭载的电池,只不过纯电动车的电池要更大更为复杂一些。早期的电动车型的电池系统是由电芯、模组、电池包组成。首先,先有多个电芯来组成一个电池模组,再由多个电池模组组成一个完整的电池包。这就好比先把袋装咖啡一袋一袋的装进包装盒里,再把多个装满袋装咖啡的包装盒塞进大包装箱里发货一样。而在这些电池模组中还会分布着一些管路电线,用来起到冷却和输电的工作,是不是听着很复杂?

不过,这种电池系统由于采用了模组化,所以本身在结构上就造成一些空间的浪费,其管线和模组箱体等占据了容积,让拥有容电量的电池只占据整体电池包内部空间的50%左右,所以那个时候你看到的纯电动车虽然电池包巨大,但是却只能跑个200km。不过,在当时这也是无奈之举,因为纯电动车才刚刚起步,因此电芯的性能还不稳定,所以为了有效的避免热失控等问题,不得已采用了模组设计。

由此,随着电动车型的技术发展,以去掉模组的CTP技术随即诞生。

CTP的全称为cell to pack, 也就是将电芯直接集成到电池包内的技术,就好比上面提到的袋装咖啡直接放到大包装箱里。采用这种技术的电池包取消了电池模组的设计,降低电池成本,来提升电池包的能量密度。

这里您该问了,为何能提高能量密度?不是应该由电芯决定的吗?

其实不然,这里我先列出一个公式:电池组能量密度 =电芯能量密度×成组效率。

要实现电池组层面的高能量密度,除了提高电芯的质量外,提升成组效率也是非常重要的。通常的传统动力电池由三层结构组成,分别为电芯模组和电池包,而它们一般情况下的成组效率在60%~70%。也就是说你买了一套房,这60%-70%只是你的使用面积,而剩下的为公摊面积。所以如果再加上管线等构件带来的电能损耗,一整套电池组的能量密度是要低于电芯的单体能量密度。

资料显示,国内某品牌的电芯在单体能量密度突破300Wh/kg,但受限于传统电池包的成组方式,电池系统层面的能量密度仍处于160Wh/kg左右。所以减少电池包内“不必要”的构件来塞下更多电芯以提升成组效率,并且还要保证电池组层面的框架机械强度、BMS与热管理能力,这一技术趋势就叫做去模组化也就是CTP技术。

CTP技术能够省掉或者减少组装模组的端板、侧板、管线以及用于固定模组的螺钉等紧固件,能提高体积利用率,所以由于电池包内部结构的减少,因此整体的重量也随之减少,质量能量密度也就提高了起来增加续航。并且由于电池的组装工艺更为简单,节省了人力、物力等制造成本,加上零部件的成本减少,电池包的成本也会降低。

不过,这种电池技术也有一定的局限性。首先,少了模组和一些构件后,电池包整体的支撑强度将面临重大挑战,而且少了模组化设计后,其上面配置的预防电芯热失控系统也一并取消,因此对于电池BMS控制策略的要求也更为严格。

还有一点要说的是,CTP技术对电芯一致性会有较高的要求,那这个一致性是什么意思?

首先我们要先了解一个叫“木桶效应”的理论,一只木桶能盛多少水,并不取决于最长的那块木板,而是取决于最短的那块木板。

电池包也是如此。以早期的模组电池为例,单个电芯通过并联或串联形成一个电池组。单个电芯的性能与质量再好,若配组后同组内各单个电芯特性不一致或者组合封装时初始状态不一致,都会导致各单体电池的性能得不到充分发挥,发生单体电池间的相互“牵制”或者“拖后腿”现象,会造成容量损失、寿命下降和内阻增大等问题,使电池组整体特性急剧衰退或部分电池加速损坏。

除了CTP技术,有一些车企为了进一步的提高续航,消除“不必要”的电池包构件,又发出全新的CTC技术(Cell To Chassis )也就是电池底盘一体化技术。这种技术其实可以看做一种“极端”,它基本上连电池包也不需要,将电池直接安放在底盘之上,也就是说车内成员直接坐在动力电池之上。并且CTC技术的电池系统结构强度完全依靠电芯外壳强度与车身强度来保障,所以这对于电芯制作会有着更为苛刻的要求。

综合看来,无论CTP技术还是CTC技术虽然在电池组的能量密度上会有所提升,但是在安全方面则会有所挑战,特别是消费者在心理方面,是否能接受这一技术。另外,由于取消模组设计,如果单一电芯出现故障,在修理上只能将整个电池组拆除,所以在维修成本上会更多一些,不过随着未来的发展,相信在未来会针对这一技术在后期维护上做出系统性的改变。

写在最后:

现代新能源汽车的发展其实也就是最近二十年的时间,从一个小众的“配角”走到了如今的“主角”位置,电池技术的发展进步功不可没。本期内容笔者深入浅出的罗列出现在市场上主流发展的电池技术,但从技术宏观来看,这些技术还只是凤毛麟角,钠离子电池、石墨烯电池等等都陪在后面虎视眈眈,只不过因为现有技术的原因未普及开来,所以笔者就不做过多赘述。但肯定的是,未来动力电池的技术突破或许会在车企百家争鸣中蓬勃发展,而对于我们消费者来说绝对是一个利好的事情。 之后,EV视界还会普及更多关于新能源汽车的知识,敬请期待。

(责任编辑:子蕊)

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

美国ION公司固态电池新突破:超125次循环,容量衰减低于5%

2024-03-11 22:56 -

电池圈里,没有共同富裕

2023-05-17 09:20 -

锂离子电池隔膜的主要性能参数有哪些?

2023-01-24 18:18 -

技术层面的锂电好产品是否一定能帮公司业绩兑现?

2023-01-24 18:16 -

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

电动车市场开启降价潮, 问界与小鹏之后零跑跟风!

2023-01-24 18:10 -

震裕科技拟3亿元投建锂电池铝壳生产项目

2023-01-10 15:53 -

简述宁德时代的电池技术断代

2022-09-06 09:32 -

铅酸、镍镉、镍氢、锂电池优缺点对比

2022-06-21 08:42 -

为废旧电池开疆拓土!废旧NCM与双功能催化剂实现梦幻联动!

2022-05-19 11:46

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

美国ION公司固态电池新突破:超125次循环,容量衰减低于5%

2024-03-11 22:56 -

电池圈里,没有共同富裕

2023-05-17 09:20 -

锂离子电池隔膜的主要性能参数有哪些?

2023-01-24 18:18 -

技术层面的锂电好产品是否一定能帮公司业绩兑现?

2023-01-24 18:16 -

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

电动车市场开启降价潮, 问界与小鹏之后零跑跟风!

2023-01-24 18:10 -

震裕科技拟3亿元投建锂电池铝壳生产项目

2023-01-10 15:53 -

简述宁德时代的电池技术断代

2022-09-06 09:32

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号