锂离子电池工序详解

锂电池生产制造流程,凡在新能源领域的从业人员都能“信手拈来”。但是,简单的流程能表达出锂电池制造工艺技术的种种艰辛吗?下面为大家介绍主要锂电池制程管控的要点。(抛砖引玉)

一部分 正极配料(正极由活性物、导电剂、粘结剂组成)

1、首先是对来料确认和烘烤,一般导电剂需≈120℃烘烤8h,粘结剂PVDF需≈80℃烘烤8h,活性物(LFP、NCM等)视来料状态和工艺而定是否需要烘烤干燥。当前车间要求温度:≤40℃,湿度:≤25%RH。

2、干燥完成后,(湿法工艺)需要提前配好PVDF胶液(溶质PVDF,溶液NMP)。PVDF胶液好坏对电池的内阻、电性能影响至关重要。影响打胶的因素有温度、搅拌速度。温度越高胶液配出来泛黄,影响粘结性;搅拌的速度太高容易将胶液打坏,具体的转速需要看分散盘的大小而定,一般情况下分散盘线速度在10-15m/s(对设备依赖性较高)。此时要求搅拌罐需要开启循环水,温度:≤30℃.

3、接下来是配正极浆料。此时需要注意加料的顺序(先加活性物和导电剂慢搅混合、再加入胶液)、加料时间、加料比例,要严格按工艺执行。其次需要严格控制设备公转和自转速度(一般分散线速度要在17m/s以上具体要看设备性能,不同厂家差别很大),搅拌的真空度、温度。在此阶段需要定期检测浆料的粒度和粘度,而粒度和粘度跟固含量、材料性能、加料顺序和制程工艺关系紧密(此次不叙述,欢迎讨论)。此时常规工艺要求温度:≤30℃,湿度:≤25%RH,真空度≤-0.085mpa。

4、浆料配完后就要将浆料转出至中转罐或涂布车间,浆料转出时需要对其过筛,目的就是过滤大颗粒物、沉淀和去除铁磁性等物质。大颗粒影响涂布到最后可能导致电池自放过大或短路的风险;浆料铁磁性物质过高会导致电池自放电过大等不良。此时的工艺要求是温度:≤40℃,湿度:≤25%RH,筛网≤100目,粒度≤15um(参数仅供参考)。

负极配料(负极由活性物、导电剂、粘结胶、分散剂组成)

1、常规负极体系为水系混料过程(溶剂为去离子水),因此来料无需干燥要求。此过程要求去离子水导电率在≤1us/cm。车间要求温度:≤40℃,湿度:≤25%RH。

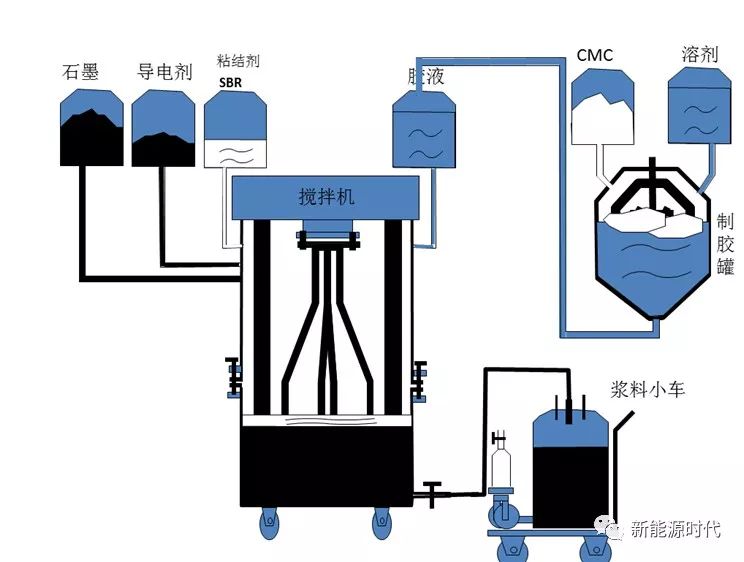

工艺示意图如下

负极配料流程图

2、来料确认完成后,首先制备胶液(CMC和水组成)。此时石墨C和导电剂倒入搅拌机进行干混,建议不抽真空,开启循环水(干混时颗粒挤压摩擦产热严重),低速15~20rpm,间隔≈15min刮料循环2-3次。接下来将胶液倒入搅拌机中开启抽真空(≤-0.09mpa),低速15~20rpm刮料循环2次,再调整转速(低速35rpm,高速1200~1500rpm),运行15min~60min(具体依各厂家的自身的湿法工艺而定)。最后将SBR倒入搅拌机中,建议此时快速低时搅拌(SBR属于长链高分子物,速度过高时间过长分子链易打断失去活性),建议低速35-40rpm,高速1200~1800rpm,10-20min。

3、最后测粘度(2000~4000 mPa.s)、粒度(35um≤)、固含量(40-70%),抽真空过筛(≤100目)。具体的工艺值需要根据材料物性、混料工艺等影响有一定差异。车间要求温度:≤30℃,湿度:≤25%RH。

三部分 涂布

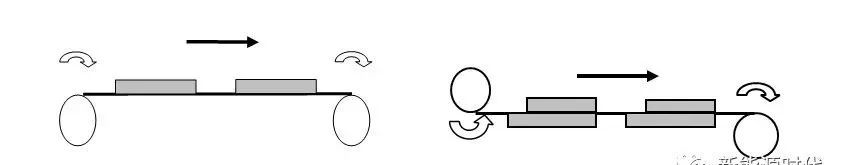

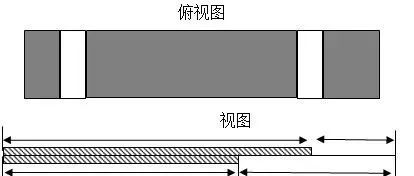

1、正极涂布即将正极浆料挤压涂或喷涂在铝集流体AB面上,单面密度≈20~40 mg/cm2(NCM功率型),涂布烤箱温度常规4-8节(或更多),每节烘烤温度95℃~120℃按实际需要调整,避免烘烤开裂出现横向裂纹和滴溶剂现象。转移涂布辊速比1.1-1.2,间隙位打薄20-30um(避免拖尾导致在极耳位压实过大,电池循环过程析锂),涂布水份≤2000-3000ppm(具体要根据材料和工艺定)。车间正极温度≤30℃,湿度≤25%。示意图如下

涂布走带示意图

正负涂布极片图

2、负极涂布即将负极浆料挤压涂或喷涂在铜集流体AB面上,单面密度≈10~15 mg/cm2,涂布烤箱温度常规4-8节(或更多),每节烘烤温度80℃~105℃按实际需要调整,避免烘烤开裂出现横向裂纹。转移辊速比1.2-1.3,间隙位打薄10-15um,涂布水份≤3000ppm,车间负极温度≤30℃,湿度≤25%。

四部分 正极制片

1、正极涂布干燥完,需要在工艺时间内进行对辊。对辊即对极片进行压实,目前有热压和冷压两种工艺。热压压实相对冷压高,反弹率较低;但冷压工艺相对简单易操作控制。对辊主要设备到如下工艺值,压实密度、反弹率、延伸率。同时要注意极片表面无脆片、硬块、掉料、波浪边等现象且间隙处不允许断裂。此时车间环境温度:≤23℃,湿度:≤25%。

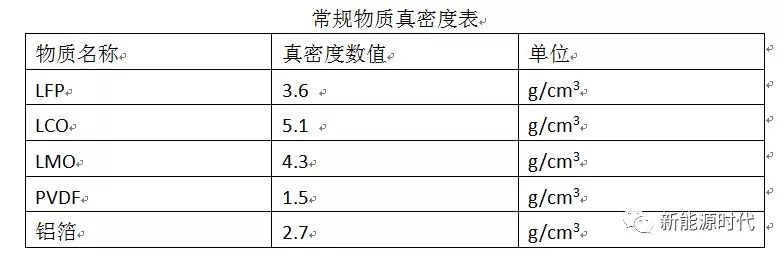

压实:单位体积敷料的质量,目前常规物料的真密度数据

常用压实表

反弹率:一般反弹2-3um

延伸率:正极极片一般在≈1.002

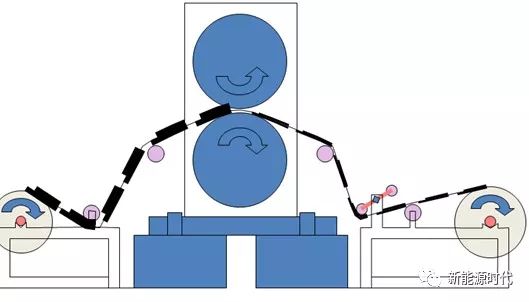

极片对辊示意图

2、正极对辊完接下来就是分条,即将整片极片分裁剪宽度一样的小条(对应电池高度),分条要注意极片的毛刺,需要全检极片的X和Y向的毛刺(借助二次元设备),纵向毛刺长度工艺Y≤1/2 H隔膜厚度。车间环境温度≤23℃露点≤-30℃

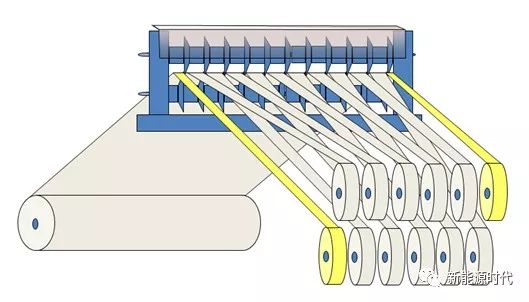

分切示意图

五部分 负极制片

1、负极制片与正极同样操作,但工艺设计不同,车间环境温度:≤23℃,湿度:≤25%。常见负极物质的真密度

常用负极压实表

反弹率:一般在4-8um

延伸率:一般在≈1.0012

2、负极分条与正极分条工艺类似,X和Y向毛刺都需要控制。车间环境温度≤23℃露点≤-30℃

六部分 正极片制备

分条完毕后,需对正极片进行干燥处理(120℃),再就是焊接铝极耳和极耳包胶工艺。此时需要考虑极耳长度和整形宽度。

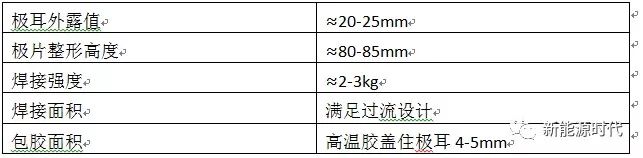

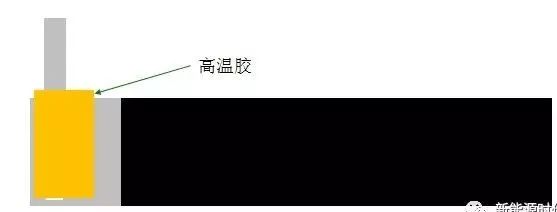

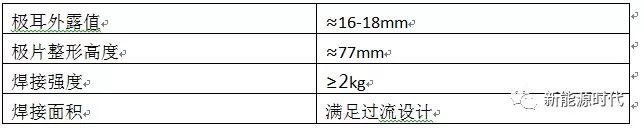

以**650型设计为例,设计极耳外露主要考虑到正极耳要焊接盖帽和滚槽时合理配合。极耳外露过长,滚槽时易使极耳与钢壳短路;过短极耳无法焊接盖帽。极目前超声焊头有线状和点状,国内工艺较多采用线状(过流、焊强考虑)。另采用高温胶将极耳包覆,主要考虑到金属毛刺和金属碎屑造成短路风险。此车间环境温度≤23℃,露点≤-30℃,正极水份含量≤500-1000ppm。

18650型正极耳焊接简易工艺

卷绕型正极耳焊接示意图

卷绕型正极耳包胶示意图

七部分 负极片制备

需对负极片进行干燥处理(105-110℃),再就是焊接镍极耳和极耳包胶工艺。也需要考虑极耳长度和整形宽度。此车间环境温度≤23℃,露点≤-30℃,负极水分含量≤500-1000ppm。

18650型负极耳焊接简易工艺

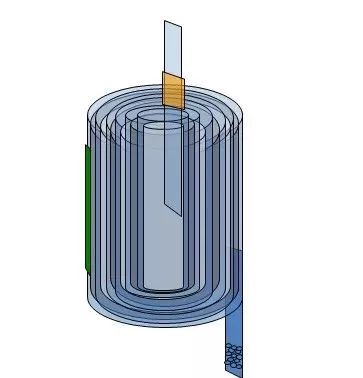

八部分 卷绕

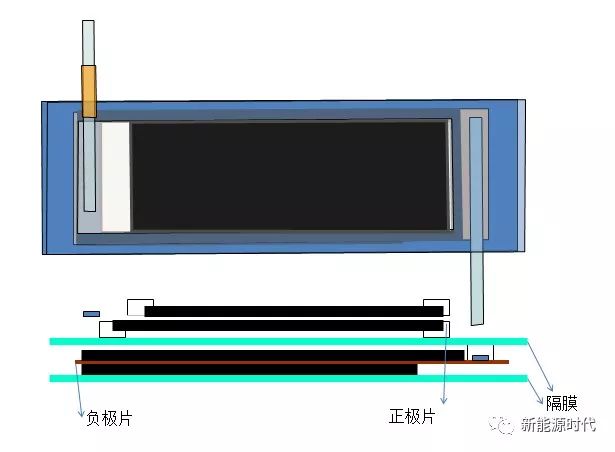

卷绕就是将隔膜、正极片、负极片通过卷绕机成单个卷芯。原理是采用负极包住正极,再通过隔膜将正负极片隔离。因为常规体系负极作为电池设计的控制电极,容量设计高于正极,使在化成充电时正极的Li+能在负极“空位“存放。卷绕需要特别关注卷绕张力和极片对齐度。

卷绕张力小,会影响内阻和入壳率;张力过大易造成短路或断片风险。对齐度指负极、正极和隔膜的相对位置,负极宽度59.5mm,正极58mm,隔膜61mm,三者剧中对齐,避免短路风险。卷绕张力一般在正张力0.08-0.15Mpa,负张力0.08-0.15Mpa,上隔膜张力0.08-0.15Mpa,下隔膜张力0.08-0.15Mpa,具体要依据设备和工艺调整。此车间环境温度≤23℃,露点≤-30℃,水分含量≤500-1000ppm。

卷绕极片隔膜叠放顺序示意图

卷绕成卷芯示意图

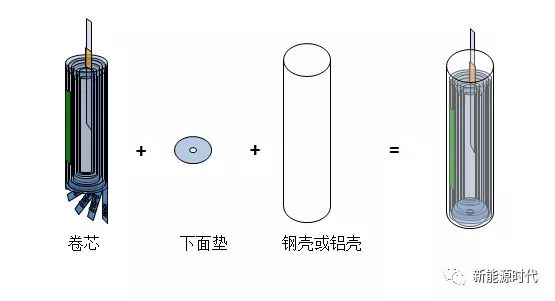

九部分 入壳

卷芯入壳前需要进行Hi-Pot测试电压200~500V(测试是否存在高压短路),吸尘处理(入壳前进一步控制粉尘)。这里需要强调锂电的三大控制点水分、毛刺、粉尘。前面工序完成后,将下面垫垫入卷芯底部后弯折负极耳,使极耳面正对卷芯卷针孔,最后垂直插入钢壳或铝壳(以18650型号为例,外直径≈18mm+高度≈71.5mm)。当然卷芯的横截面积 < 钢壳内截面积,大约入壳率在97%~98.5%,因为要考虑到极片反弹值和后期注液时下液程度。同入面垫工序,将上面垫也装配完成。此车间环境温度≤23℃,露点≤-40℃。

入壳示意图

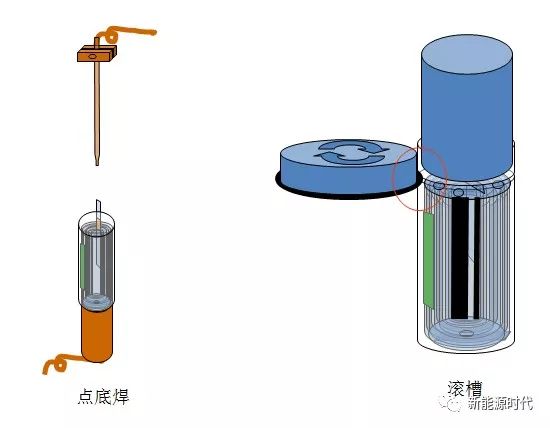

十部分 滚槽

1、将焊针(一般是铜质或合金材质),插入卷芯中间孔。常用焊针规格在Φ2.5*1.6mm,达到负极极耳焊接强度≥12N为合格,过低容易虚焊,内阻偏大;过高容易将钢壳表面的镍层焊掉,导致焊点处生锈露液等隐患。

2、滚槽简单理解就是将卷芯固定在壳体内不晃动。此工序需特别注意横向挤压速度和纵向下压速度匹配,避免横向速度过大将壳体割破,纵向速度过快槽口镍层脱落或影响槽高进行影响封口。需要检测槽深、扩口、槽高工艺值是否达标(通过实际和理论计算)。常见的滚刀规格有1.0、1.2、1.5mm。滚槽完成后需要再次对整体吸尘处理,避免金属碎屑,真空度≤-0.065Mpa,吸尘时间:1~2s 。此车间环境温度≤23℃,露点≤-40℃。

点底焊和滚曹示意图

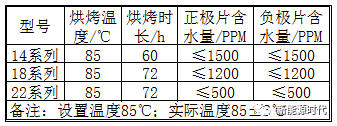

十一部分 电芯烘烤

圆柱电芯经过滚槽之后,接下就是非常重要的一步:烘烤。电芯在制作过程中,会带入一定的水分,如果不及时得把水分控制在标准之内,将会严重影响电池性能的发挥和安全性能。一般采用自动真空烤箱进行烘烤,整齐放入待烘烤电芯,在烘箱里面摆好干燥剂,设置参数,加热升温至85℃(以磷酸铁锂电芯举例),需要经过几个真空干燥循环才能达到标准。

几种不同尺寸电芯烘烤标准:

十二部分 注液

将烘烤好的电芯进行水分测试,符合前面的烘烤标准后,才能进行下一步:注入电解液。将烘烤合格的电芯快速放入真空手套箱内,进行称重,记录重量,套上注液套杯,将设计好重量的电解液加入套杯中(一般会进行泡液实验:将电芯放入电解液中,浸泡一段时间,测试电芯最大吸液量,一般按实验量进行注液),放入真空箱中抽真空(真空度≤-0.09Mpa),加速电解液侵润极片,进行几次循环后,取出电芯进行称重,计算注液量是不是符合设计值,少了需要进行补液,超了需要倒掉多余部分,直到符合设计要求。手套箱环境:温度≤23℃,露点≤-45℃。

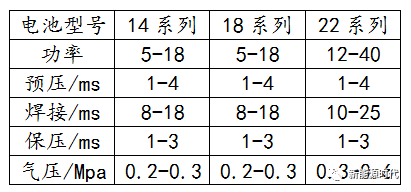

十三部分 超焊盖帽

提前将盖帽放入手套箱中,一手将盖帽紧扣在超焊机下模具,一手拿电芯,电芯正极耳与盖帽极耳对齐,确认正极耳与盖帽极耳对齐OK后,踩下超焊机脚踏板开关。之后需要全检电芯:自检极耳焊接效果①观察极耳是否对齐②轻拉极耳,看极耳是否松开。超焊盖帽虚焊的电芯需要重新进行超焊。

超焊机设备参数经验值:

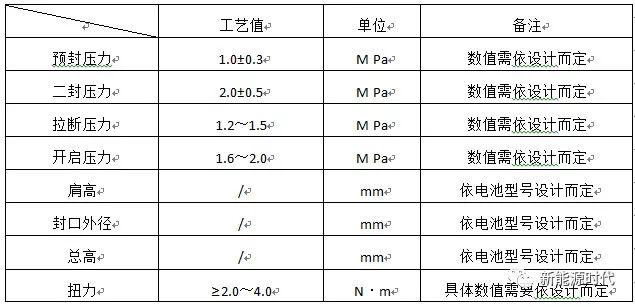

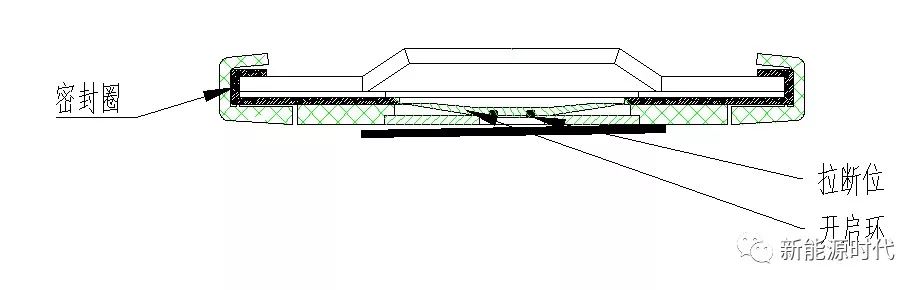

十四部分 封口

圆柱型锂电池盖帽焊接按压完成后,进行称重分档补液处理。然后就是锂电池封装最后工序-封口,常规封口采用蹲封,即由预封、二封和三封组成。封口工艺主要设计密封圈的压缩比、钢壳扩口尺寸、封口后肩高尺寸、封口后拉断和开启压力设计。此时环境温度≤23℃,露点≤-35℃。

1)密封圈

压缩比:60%~80%,是影响封口压力的重要因素之一

耐温:120℃~140℃

材质:一般为聚乙炳烯类

2)拉断开启压力

拉断压力:电池在使用过程中,内部压力达到一定值,使铝片焊点与下环片断开,内部切断电流回路,使正负极断路,小圆柱型拉断压 力一般在1.2~1.5 M Pa。

开启压力:如果电池内部压力进一步恶化(电解液氧化还原产气、水份超标等),导致压力超过1.6~2.0M Pa(盖帽上环的凹印刻痕破裂压力值),凹印会破裂进而泄压。

3)其它参数需要依电池型号来设计,具体工艺名称包括如下表所示

常规设计参数

盖帽示意图

十五部分 清洗

由于封完口,电池壳体表面会残留电解液或其它有机溶剂,而在封口和点底焊处镀镍层(2μm~5μm)容易脱落,极易生锈。因此需要对其做清洗和防锈处理,此时环境温度≈25℃。

一般清洗工艺

1)亚硝酸钠溶液喷淋清洗一遍

2)去离子水喷淋清洗一遍

3)风枪吹干,干燥40℃~60℃

4)刷防锈油

十六部分 化成

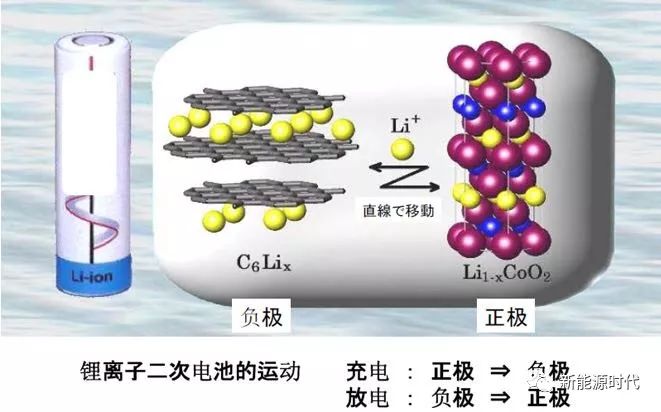

1、锂电池封装完毕后,最后工序化成(也是影响电池性能最重要工序之一)。所谓化成指给一定的电流,使得锂电池正负极活性物质被激发,最后使电池具有放电能力的电化学过程。

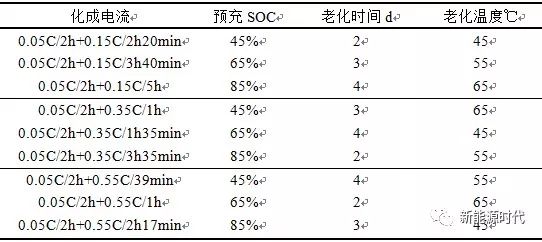

影响化成的因素条件有化成电流、SOC、老化时间及温度,还需要考虑电池材料体系和产能要求。化成不是仅简单的充放电,而是衡量对电池性能的影响。需要做大量的研究和验证,与电池进行匹配。

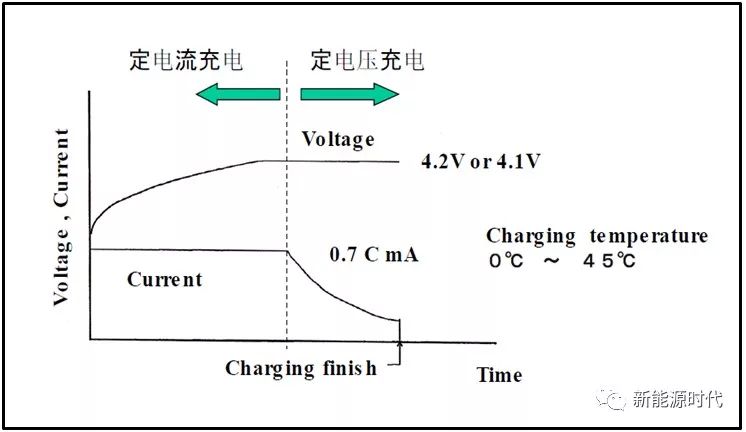

化成充放电示意图

2、化成对电池哪些电性能产生影响?

1)首效,次放电容量/预充容量之和=首效%

2)放电容量,充电恒流比,放电平台时间

3)倍率性能

4)循环性能

5)自放电性能

6)交流内阻值

……

例如动力类LFP(磷酸亚铁锂)的化成工艺研究如下表

3、化成小结

1)≥65℃老化时间过长对后期电性能负相关

2)预充SOC对首次充放电效率有一定影响,首效与放电容量正相关

3)大电流影响倍率和循环性能

……

4、化成过程异常有哪些?

异常数据需要10ms~100ms级的采样测试系统,数据结合工艺、配方进行分析

CC-CV曲线

CC-CV曲线

1)恒流充电阶段:U不升反降,变化斜率较大,内部可能存在微短路;恒压充电阶段:I不降反升,变化斜率较大,内部可能存在微短路。

2)化成也会出现充不进电?化成高压?化成低压?内阻异常?

十七部分 分容

分容即对化成完的电池进行充放电,统计电池的容量、充电恒流比、放电平台电压、内阻进行区分,以便分档配组。

1)容量:指放电的容量,一般会循环3~5次取中间某次放电容量为额定容量。一般三元类电池充放电流为0.5C,磷酸亚铁锂为0.5C~1C,钛酸锂电池为1C,钴酸锂电池为0.2C~0.5C等

2)充电恒流比:充电过程中,恒流充入容量/(恒流+恒压充入容量之和)*100%

3)放电平台时间:指在电池在≈标称电压放电持续时间

(责任编辑:子蕊)

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

-

美国ION公司固态电池新突破:超125次循环,容量衰减低于5%

2024-03-11 22:56 -

电池圈里,没有共同富裕

2023-05-17 09:20 -

锂离子电池隔膜的主要性能参数有哪些?

2023-01-24 18:18 -

技术层面的锂电好产品是否一定能帮公司业绩兑现?

2023-01-24 18:16 -

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

电动车市场开启降价潮, 问界与小鹏之后零跑跟风!

2023-01-24 18:10 -

震裕科技拟3亿元投建锂电池铝壳生产项目

2023-01-10 15:53 -

简述宁德时代的电池技术断代

2022-09-06 09:32 -

铅酸、镍镉、镍氢、锂电池优缺点对比

2022-06-21 08:42 -

为废旧电池开疆拓土!废旧NCM与双功能催化剂实现梦幻联动!

2022-05-19 11:46

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-

美国ION公司固态电池新突破:超125次循环,容量衰减低于5%

2024-03-11 22:56 -

电池圈里,没有共同富裕

2023-05-17 09:20 -

锂离子电池隔膜的主要性能参数有哪些?

2023-01-24 18:18 -

技术层面的锂电好产品是否一定能帮公司业绩兑现?

2023-01-24 18:16 -

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

电动车市场开启降价潮, 问界与小鹏之后零跑跟风!

2023-01-24 18:10 -

震裕科技拟3亿元投建锂电池铝壳生产项目

2023-01-10 15:53 -

简述宁德时代的电池技术断代

2022-09-06 09:32

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号