浅析宁德时代CTP技术:电池系统正在加速迭代

时间:2020-01-06 08:36来源:2030出行研究室 作者:朱玉龙

点击:

次

电动汽车的核心竞争力,还是在于成本的不断下降。随着电芯成本的一路下探,电池系统除了电芯之外的成本也有很强的下降诉求,自从宁德时代在德国法兰克福国际车展上推出了全新的CTP电池开发平台(Cell To Pack),目前有不少的国内车企(北汽、蔚来、威马和哪吒)都随之采用新的技术,通过这项技术开发新的电池系统。本文就现有的公开资料来探讨一下这项技术路线的发展可能性。

第一部分 商用车电池系统的迭代

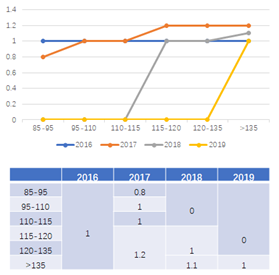

在中国的新能源汽车政策推广中,乘用车和客车是分开管理的,前者可以使用三元电芯,后者在2017年开始的补贴政策里面是限制三元而推荐使用磷酸铁锂电芯,但是能量密度的需求一路从85Wh/kg提高到135Wh/kg。这个提升是对于电池系统所要求的,如下图所示:

图1 新能源客车电池系统补贴要求变迁

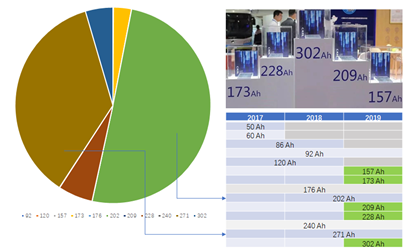

为了完成这个要求,并且满足电池每kWh补贴一路下降的趋势--2018年为1200元/kWh,2019年为500元/kWh--这里就有两条实现路径:提高磷酸铁锂的电芯能量密度,还有就是提高电池包的成组率。电芯能量密度的提升主要是依靠把电池的容量越做越大实现的,如下图所示:

图2 宁德时代的商用车的单体容量提升路径

从上图来看,电芯容量从50Ah,一路提升到157Ah起步,2019年宁德时代的商用车用得最多的是202Ah和271Ah,而在去年11月的北京公交展览上新的电芯规格主要是在厚度上做一些差异化,形成了新的一组优选的电芯容量。

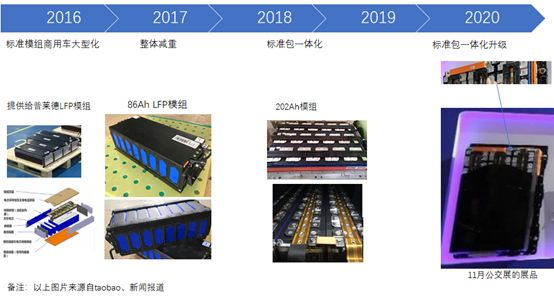

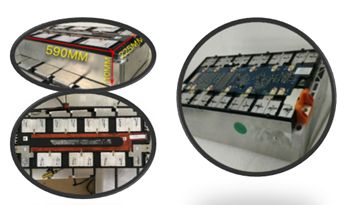

除此以外,宁德时代在商用车上改变了供应模式,在早期阶段,商用车电池和大巴企业,也是从单体、模组和电池包的成组方式,宁德时代提供模组、大巴企业进行组装。但是在补贴下降和大巴的用量特殊性的基础上,通过标准包的形式,宁德时代直接放弃模组这样的形式,直接把电芯集成到电池包,优点是提升了电池包空间利用率、减轻电池包重量、提升能量密度并降低了成本。如下图所示,最主要的就是从原有我们熟悉的VDA标准模组的结构扩大,一步步回归到简化的设计。

图3 宁德时代的商用车交付物的演进

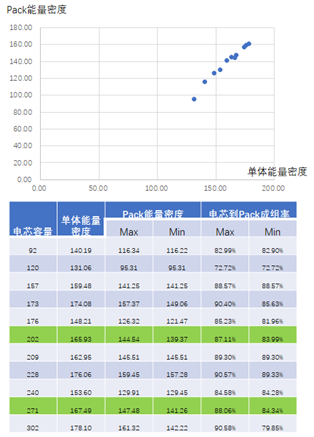

我们可以比较定量的来看上述两个措施在实际应用中产生的结果:

1)电池尺寸上升:随着电芯容量的增加,能量密度从之前的140.19Wh/kg,现在最高可以做到178.1Wh/kg,这个过程中,主要是电芯的高度和厚度提升带来的效果,目前271Ah的尺寸为173×202×72mm,202Ah的尺寸为173×202×57mm,主要是厚度的差异。

2)整包的成组率:从电芯能量密度到整包能量密度的提升效率,我们可以折算下,总体的结果如下所示--从原有的72%,过渡到83%,目前最高的已经能超过90%了。这个数据本身是和电池系统的重量有关系的,不过我们可以清晰的看到成组率提升带来的成本下降。

因此,我们可以发现,这个改变的数据效能,主要是根据宁德时代在客车电池系统上的做法改变(体积利用率提高了15%-20%,电池包零部件数量减少40%,生产效率提升了50%,电池包能量密度提升了10%-15%)。当然这里是有约束条件的:

● 制造过程,从电芯直接进入标准包的生产线,减去了原来的模组线,但是这个标准包的设计是完全相似的;

● 模组结构,是把电芯的一个最小集合以可运输、维修的一个合集,在系统中起到电芯集成、支撑、固定和保护等作用--在结构和电气连接上起到重要的作用,整个分工的形式也就变化了,我们看到国内的大巴企业都把标准包作为装车的基本单元,直接装车了。

图4 商用车里面的成组率情况

第二部分 CTP在乘用车上的推广和可用性

2019年,乘用车的补贴也是降下去一大截。为了从之前的补贴机制转向市场模式驱动,电池系统最重要的事情还是降低成本。这时候,在商用车有效的办法,通过弱化模组环节,直接在系统设计中将大量的电芯进行组合,减少零部件和降低成本,这个事情就是CTP的应用逻辑。

在乘用车原有的商业模式里面,宁德时代主要以几种方式交付产品:

● 电芯:直接向整车企业交付电芯,由整车企业来设计开发模组并进行模组的生产;

● 模组:直接向整车企业交付模组,由整车企业来搭建Pack组装产线并采购其他零部件进行生产;

● 电池包:这个模式和商用车相似,直接交付整包。

图5 宁德时代的标准模组(355和590)

想用解决CTP的应用问题,乘用车和商用车不一样,这里有以下的几点:

● 现有各个乘用车企业的电池包的尺寸兼容性并不强,采用标准包的方式是不可行的,必须要因地制宜根据每个电池包内部的空间来进行布置;

● 维修处理:由于模组结构的弱化,使得在固定这么多电芯过程中,需要使用一些必要的手段,一方面这个集合牵涉了更多的电芯,另一方面对于现场在4S店进行维修操作加大了很大的难度;

● 多点采购的不兼容性:由于整车企业一开始是使用标准的模组,采取多点进行采购的,进入这种模式,在知识产权和替换过程中,车企要解决很多的问题。这个我们可以看到商用车在电池供应方面的主导权方面基本都“投降”了,这有个短期成本下降与鼓励动力锂电多点供应以保持长期竞争力之间的矛盾关系。

目前已经宣布选用CTP方案的几家车企,还没有把电池设计进一步披露出来,根据电池系统的实际设计情况,可能会出现不同车企之间有较大差异性的情况。根据商用车的专利和实物,可能有几个共性的特征:

1)模组从单排走向多排:单排电芯排列然后进行组合主要是为了模组有足够的强度可以通过振动和冲击实验,一旦把这个要求取消掉,如下图所示,就可以在原有的电池尺寸上,把原有的模组在Y方向上面排列2-4组(这里减少最多的是侧板和底板),形成一个大的合集。而这里的约束主要受托盘的梁结构约束,所以会形成结构块的形式。

图6 继承自商用车方案的可能特性1

2)模组采样线和母线排连接简化:如上图所示,把大量的采样线通过顺序的FPC代替,把模组之间的Busbar连接通过简单的螺栓连接或者直接焊接,都可以把结构简化。

图7 继承自商用车方案的可能特性2

小结:

根据目前乘用车电池系统的开发周期,我们最早也只能在2020年Q1末尾见到最早期的乘用车CTP方案,到时候我们可以来验证宁德时代的CTP在不同车企里面的变化。其实能把成本降下来是大家都愿意看到的事情,但是客观来说确实有一个短期硬成本下降和长期保持多供应商的技术&成本竞争带来的好处。我们在过去三年里面走得也比较快,很多东西需要细细想一想电池系统的技术发展该怎么走,成本下降该怎么做。

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

简述宁德时代的电池技术断代

2022-09-06 09:32 -

浅析动力电池 这一篇给您讲的明明白白

2022-05-04 10:49 -

宁德时代:NCM811锂离子电池高温存储性能衰退机理

2021-05-27 11:42 -

深度:研判宁德时代为特斯拉(上海)提供电芯之技术篇

2020-02-07 10:08 -

燃料电池时代来临,丰田Mirai全解析

2018-09-28 10:18 -

为什么电池研发技术会如此缓慢?

2018-09-26 17:14 -

湿法隔膜涂覆技术浅析:浆料配方、涂覆工艺、油性水性

2018-09-05 10:15

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

简述宁德时代的电池技术断代

2022-09-06 09:32 -

浅析动力电池 这一篇给您讲的明明白白

2022-05-04 10:49 -

宁德时代:NCM811锂离子电池高温存储性能衰退机理

2021-05-27 11:42 -

深度:研判宁德时代为特斯拉(上海)提供电芯之技术篇

2020-02-07 10:08 -

燃料电池时代来临,丰田Mirai全解析

2018-09-28 10:18 -

为什么电池研发技术会如此缓慢?

2018-09-26 17:14 -

湿法隔膜涂覆技术浅析:浆料配方、涂覆工艺、油性水性

2018-09-05 10:15

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号