研究团体开发低成本、轻量化电池概念 可用于电动汽车

时间:2021-06-18 11:11来源:盖世汽车 作者:Elisha

点击:

次

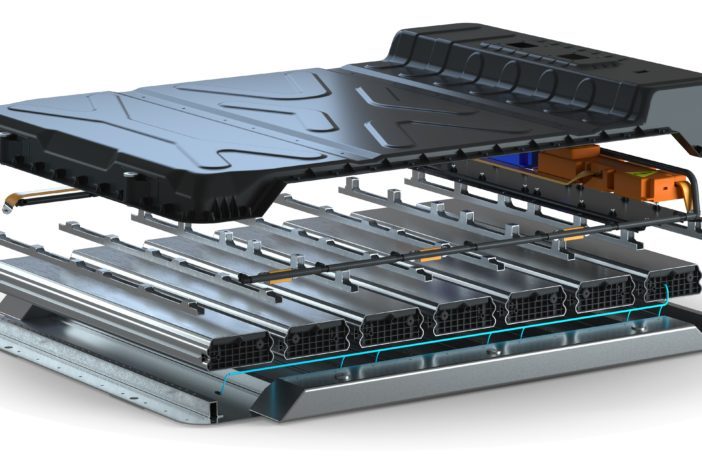

(图片来源:electrichybridvehicletechnology)

据外媒报道,由Lorenz Kunststofftechnik、Forward Engineering、 Evonik、LION Smart、Vestaro和Minth组成的财团开发出一种电动汽车电池外壳解决方案,通过轻量化结构提高汽车效率,同时成本较低。

该方案在不牺牲机械性能的情况下,使电池重量比其他常用材料组合减轻了约10%。此外,针对电池外壳开发的玻璃纤维增强环氧SMC,可满足所有耐火要求,并适应复杂的几何形状。目前,整个概念已通过测试,适合量产,即使在极端条件下也具有安全性。

Lorenz Kunststofftechnik GmbH首席运营官Peter Ooms表示:“2019年,在VESTARO GmbH的领导下,我们与Forward Engineering、Evonik和LION Smart展开合作,目标是开发一种适用于纯电动车型的系列化电池概念。我们重点关注玻璃纤维增强环氧SMC的配方,使其既能满足安全性和可加工性方面的所有要求,又能重新进入材料循环过程。”2021年,中国汽车供应商敏实集团(Minth Group)位于欧洲的Minth GmbH也加入该财团。

Ooms表示:“对于电池外壳,我们使用Evonik的VESTALITES环氧固化剂,来开发一种密度在1.5-1.7g/cm³之间的新型SMC。这种材料具有优异的性能,如抗弯强度> 350 MPa,弯曲弹性模量> 18,500 MPa,抗冲击性>150kJ/m2。使用环氧树脂,而不是通常的聚酯树脂,可以避免出现使用玻璃纤维增强SMC材料时常见的其他问题。有了VESTALITES Epoxy Lorenz SMC,可以将模塑材料加工成复杂的几何形状,而且不会粘在模具上。”此外,Lorenz已建立回收玻璃纤维增强SMC材料的流程,考虑到汽车业的可持续性要求,这是重要考虑因素。”

合作伙伴选择铝作为电池外壳支撑结构,以实现简单的几何结构,并降低生产成本。VESTARO GmbH项目工程师Philipp Taschner表示:“底板是整个电池结构的基础,带有安装电池模块的交叉构件。电池管理系统的载板也连接在铝底座上。”两个铝变形元件通过吸收功能,提供必要的侧面碰撞保护。电池电芯模块对准可实现电极分离,从而在发生碰撞时提供更高的安全性,并且更易于冷却。

LION Smart的超级电芯概念被用于电池中。Taschner表示:“该电池电芯的设计旨在实现全自动化生产,并且具有成本效益。此外,该电池设计特别安全,因为各个电芯都被封闭在不可燃的介质冷却剂中。”这不仅提供了更高的安全性,还确保电池内持续保持较低的平均温度,延缓电池老化。电池的模块化系列连接设计,可以灵活选择模块数量,总体高度非常低,仅为90mm。

Oom指出:“在电池组的热2D模拟过程中,环氧SMC外壳的绝缘性能脱颖而出。我们的材料可以在800°C下耐受10分钟,而不会燃烧,其绝缘性能可以保护周围的部件和材料免受300°C以上温度的影响。在测试过程中,在工件不粘在模具上的情况下,实现3分钟固化时间。此外,VESTALITES的SMC不会产生苯乙烯排放,只有少量的挥发性有机化合物(VOC)排放。”

该团体就这一电池概念提供若干种配置。Taschner总结说:“目前,我们可以提供三种能源配置。在能量密度、安全性和成本方面,可与市场上的电池型号相媲美或更好。在65kWh下,总重量为412.1 kg;85 kWh为527.3 kg;在120 kWh、800V配置下,为789.2 kg。这一整体概念呈现模块化,并提供灵活性。”

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

工程师开发出可稳定气态电解质的隔膜 使超低温电池更安全

2021-06-10 08:45 -

德国新研究发现:固态电池界面涂覆纳米涂层可让电池稳定

2021-06-09 09:09 -

研究人员开发新型铝硫电池 能量密度有望达到660Wh/l

2021-06-04 22:07 -

斯柯达与捷克科技公司利用旧电池开发储能系统 最高可储能328kWh

2021-06-03 10:23 -

何向明团队:锂离子电池参比电极研究进展

2021-05-28 11:55 -

研究人员开发无负极钠离子电池 外形更小/成本更低

2021-05-21 08:51 -

上海硅酸盐所在锂金属电池负极的MOF衍生涂层及其电镀传质模式研究中取得系列进展

2021-05-17 08:39 -

得州农工大学开发新型无金属多肽电池 可根据要求进行降解

2021-05-15 13:19 -

研究人员开发新型电解质 提升锂空气电池循环稳定性

2021-05-14 08:50 -

研究人员采用磁性纳米粒子从水源中提取有价值元素 可用于电动汽车电池

2021-05-13 21:48

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

工程师开发出可稳定气态电解质的隔膜 使超低温电池更安全

2021-06-10 08:45 -

德国新研究发现:固态电池界面涂覆纳米涂层可让电池稳定

2021-06-09 09:09 -

研究人员开发新型铝硫电池 能量密度有望达到660Wh/l

2021-06-04 22:07 -

斯柯达与捷克科技公司利用旧电池开发储能系统 最高可储能328kWh

2021-06-03 10:23 -

何向明团队:锂离子电池参比电极研究进展

2021-05-28 11:55 -

研究人员开发无负极钠离子电池 外形更小/成本更低

2021-05-21 08:51 -

上海硅酸盐所在锂金属电池负极的MOF衍生涂层及其电镀传质模式研究中取得系列进展

2021-05-17 08:39 -

得州农工大学开发新型无金属多肽电池 可根据要求进行降解

2021-05-15 13:19

本月热点

-

第九期电池制造工程师职业技能等级评价成功举办,189名学员成为电池行业中高级工程师

2021-06-15 08:49 -

5月动力电池装车9.8GWh,宁德时代/比亚迪排名前三

2021-06-11 22:12 -

磷酸铁锂电池产量占比已超三元电池 特斯拉、大众都关注

2021-06-16 08:16 -

锂电池产业上游核心龙头一览

2021-06-14 15:24 -

如何看待Pack内铁锂和三元混用

2021-06-01 09:25 -

可充电中性锌空气电池:进展,挑战和未来

2021-05-19 10:59 -

关于征集《锂离子电池用连续式真空干燥系统技术规范》等两项行业标准的函)征求意见程序

2021-05-31 22:53 -

揭开赣锋锂业的家底

2021-06-03 09:46

企业微信号

企业微信号 微信公众号

微信公众号