当前位置: 绿色智汇能源技术研究院 > 原创 >

化成分容设备自动化 理想很美现实很骨感

时间:2018-06-26 10:17来源:中国电池联盟 作者:丘佳雯

点击:

次

锂电池制造分为极片制作、电芯组装、电芯激活检测和电池封装四个工序段。其中,电芯激活检测包括电芯化成、分容检测等。化成分容是电芯一致性、良品率等各项指标能否达到要求的关键性检测工序,是电芯入库前的最后一道防线。

为了提高我国锂电池化成分容工序的整体水准,加强一线技术人员的技术水平,提高其实操过程中解决问题的能力,2018年7月26-28日将在江苏苏州举行“动力电池化成分容工艺培训”。

据中国电动汽车百人会公布的相关数据显示,当前我国车用锂电池存在电池单体性能不差但成组技术差距明显,即“电池一致性”较差;动力电池自动化装备水平低等突出问题。

受动力电池生产工艺的制约,单体电芯在生产出来后,其电压、电流、内阻、容量等参数一致性并不高。因此,就需要化成分容设备来确保电池组电芯的均一性。从整个设备产业链来看,化成分容这一环节仍以人工分拣的半自动化设备为主,极大的限制了电池设备整线自动化进程。

在电池设备上,我国锂电设备制造业经过20多年的发展,虽然已经取得了巨大进步,但国产设备的技术水平还相对较弱,自动化程度不高,相比日韩等发达国家仍存在一定的差距,部分大型电池厂商要满足生产条件,仍需进口国外设备。

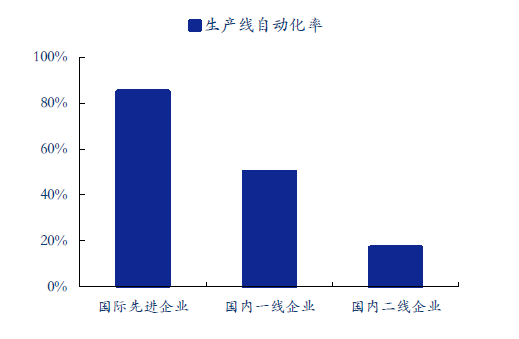

根据某研究机构披露,当前国际先进电池企业生产线自动化率约85%,而国内一线企业生产线自动化率不到60%,二三线企业平均不到30%,以生产线质量检查点为例,日本企业平均为50 个,而国内平均为20 个,国内企业制造设备水平和制造过程控制能力与国外差距巨大。

国内动力锂电池生产自动化水平明显偏低

数据来源:公开资料整理

通常,动力电池成本的下降不外乎两条路径:一是采用新的材料体系提高能量密度;二是通过设备自动化水平,提高生产效率和电池一致性。根据GGII调研显示,中国动力电池企业扩产提速,对锂电生产设备和自动化产线形成持续需求。2017年CATL、银隆、比亚迪、亿纬锂能、远东福斯特等国内一批动力电池企业加快扩产步伐,拉动国内锂电设备自动化生产线需求增长,在一线动力锂电池企业引领下,预计未来全自动化生产线将是行业主流。届时,化成分容这一环节也将走上全自动化生产线,从而大大提高电芯一致性和良品率,从而大幅度降低动力电池成本,让动力电池价格逐步走上“亲民路线”!

(责任编辑:admin)

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

锂电池回收与资源循环利用企业海创循环!确认出席第十二届退役动力电池高值化循环利用发展高峰论坛

2023-09-03 10:13 -

锂电池隔膜领域迎来新玩家!

2023-06-27 22:22 -

锂电池结构件赛道扩产提速

2023-03-15 17:38 -

锂电池结构件龙头36亿元扩产!

2023-02-22 17:56 -

锂电池隔膜大扩产,行业竞争格局或将生变?

2023-02-13 17:33 -

锂电池结构件龙头10亿元扩产!

2022-06-02 18:04 -

锂电池正极材料、负极材料等六项标准正式立项

2022-03-30 16:52 -

企业扎堆跨界 锂电池赛道真的那么“香”?

2022-01-11 09:20 -

废旧电池回收工艺培训在天津开幕

2021-09-28 09:23 -

废旧锂电池回收技术交流会暨废旧电池回收工艺培训攻略

2021-09-23 09:17

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

锂电池回收与资源循环利用企业海创循环!确认出席第十二届退役动力电池高值化循环利用发展高峰论坛

2023-09-03 10:13 -

锂电池隔膜领域迎来新玩家!

2023-06-27 22:22 -

锂电池结构件赛道扩产提速

2023-03-15 17:38 -

锂电池结构件龙头36亿元扩产!

2023-02-22 17:56 -

锂电池隔膜大扩产,行业竞争格局或将生变?

2023-02-13 17:33 -

锂电池结构件龙头10亿元扩产!

2022-06-02 18:04 -

锂电池正极材料、负极材料等六项标准正式立项

2022-03-30 16:52 -

企业扎堆跨界 锂电池赛道真的那么“香”?

2022-01-11 09:20

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

总投资115亿元!这一钠离子电池项目在四川达州启动建设

2024-05-29 18:47

微信公众号

微信公众号