锂电池预锂化是个难题,讲明白可不是件容易的事

时间:2019-09-20 12:33来源:锂电前沿 作者:综合报道

点击:

次

在制作正极材料半电池(正极材料为正极,金属锂片为负极)完成后,当经历一个充电——放电的循环时:锂离子从正极脱嵌并析出在负极金属锂片上(充电时);金属锂片在失去电子后形成锂离子并从电解液穿过,然后再嵌入到正极中(放电时)。

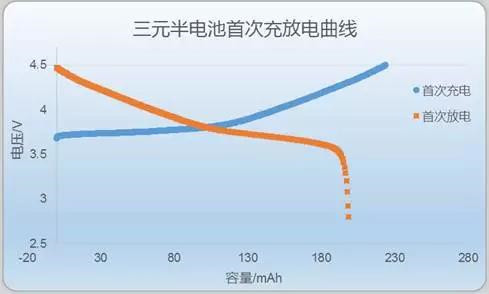

我们以常见正极材料如三元、磷酸铁锂等的半电池为例,制作出其首次充放电曲线,如下图所示:

从上图可以看出,正极材料半电池的首次充电容量要大于首次放电容量,也就是说,充电时从正极脱嵌的锂离子,并没有100%在放电时回到正极。半电池的首次效率就是指第一次放电容量/首次充电容量的比值。

从上面两张曲线图可以看出,三元的首次效率是最低的,一般为85~88%;磷酸铁锂比三元材料高出不少,为95%~97%。

那么首次充放电中损失的容量哪里去了呢?对正极材料半电池而言,容量损失主要是由首次放电后材料结构变化引起:首次放电后,正极材料结构由于脱锂而发生变化,从而减少了材料中的可嵌锂位置,锂离子无法在首次放电时全部嵌回到正极,便造成了充放电容量损失。

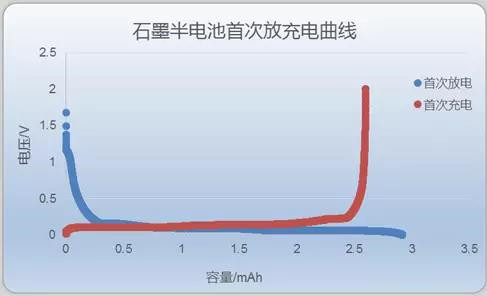

与正极材料半电池类似,负极材料半电池也会受到首次效率的影响。以石墨材料半电池为例,石墨材料的锂离子脱嵌和嵌入电位更高、因此是正极,金属锂片为负极,首周循环时,锂离子要先从锂片(负极)失电子后嵌入石墨(正极),因此半电池先是进行放电,然后再进行充电。石墨材料半电池的首次放充电曲线如下:

从上图可见,半电池的首次充电容量要明显低于首次放电容量,也就是说锂离子在放电过程中来到了石墨层后,并没有在后续充电时100%的从石墨脱嵌。这期间损失的锂离子消耗到了哪里呢?相信有一定理论基础的小伙伴可以想到这一原因:石墨半电池首次放电时,锂离子在嵌入石墨前,会先在石墨表面形成SEI膜,献身于SEI膜的锂离子无法在后续充电时回到锂片负极,从而造成石墨半电池首次放电容量>首次充电容量。

为了解决这个问题,人们研究了预锂化技术。通过预锂化对电极材料进行补锂,抵消形成SEI膜造成的不可逆锂损耗,以提高电池的总容量和能量密度。

一、负极补锂技术

常见的预锂化方式是负极补锂,如锂箔补锂、锂粉补锂等,都是目前重点发展的预锂化工艺。此外,还有利用硅化锂粉和电解锂盐水溶液来进行预锂化的技术。

1 锂箔补锂

锂箔补锂是利用自放电机理进行补锂的技术。金属锂的电位在所有电极材料中最低,由于电势差的存在,当负极材料与金属锂箔接触时,电子自发地向负极移动,伴随着Li+在负极的嵌入。

在生长于不锈钢基底的硅纳米线负极上滴加电解液,再与锂金属箔直接接触,进行补锂。对补锂后的负极进行半电池测试,发现: 未补锂的开路电压为1.55V,在0.01~1.00V首次0.1C放电的嵌锂比容量为3800mAh/g; 补锂后的硅纳米线开路电压为0.25V,首次嵌锂比容量为1600mAh/g。

将锡碳负极与被电解液浸润的锂箔直接接触180min,进行补锂。用半电池测试,补锂后锡碳的不可逆比容量由680mAh/g减少到65mAh/g。将该负极构成全电池,1.0C倍率在3.1~4.8V下测试的ICE接近100% ,且循环稳定,倍率性能较好。

尽管与锂箔直接接触,可以实现负极预锂化,但预锂化的程度不易精确控制。不充分的锂化,不能充分提高 ICE; 而补锂过度,可能会在负极表面形成金属锂镀层。

Z. Y. Cao等对锂箔补锂的安全性进行了改善,设计的活性材料/聚合物/锂金属三层结构负极可在环境空气中稳定30~60min,足够负极进行加工。三层结构分别为: 在铜箔上通过电化学沉积的金属锂层,对锂层进行包覆聚甲基丙烯酸甲酯保护层以及活性材料层。

2 稳定化锂金属粉末( SLMP)

锂粉补锂是富美实公司提出的,开发的SLMP比容量高达3600mAh/g,表面包覆了2%~5%的碳酸锂薄层,可在干燥环境中使用。将SLMP应用于负极预锂化,主要有两种途径: 在合浆过程中添加,或直接添加到负极片表面。

常规的负极合浆,使用PVDF/NMP或SBR+CMC/去离子水体系,但SLMP与极性溶剂不兼容,只能分散于己烷、甲苯等非极性溶剂中,因此不能在常规的合浆过程中直接加入。采用SBR-PVDF/甲苯体系,可将SLMP直接混合在石墨电极浆料中。经过SLMP对负极的预锂化,在0.01~1.00V、0.05C的条件下,电池的ICE从90.6% 提高到96.2%。

与在合浆过程中加入相比,SLMP直接加载到干燥的负极表面更简单易行。使用SLMP 对硅-碳纳米管负极进行预锂化,将质量分数为3%的SLMP/甲苯溶液滴在硅-碳纳米管负极表面,待甲苯溶剂挥发后,进行压片、激活。预锂化后,负极的首次不可逆容量减少了20%~40% 。

3 硅化锂粉

纳米硅化锂粉的尺寸很小,更有利于在负极中的分散。此外,其已处于膨胀状态,循环过程中的体积变化不会对整个电极的结构造成影响。目前,对硅化锂粉补锂添加剂的研究较少,仅有J. Zhao等对硅化锂粉的补锂性能和稳定性改善进行了研究。

半电池体系以0.05C在0.01~1.00V充放电,添加15%硅化锂粉后,硅负极的ICE从76% 提高到94% ; 添加9%硅化锂粉的中间相炭微球的ICE从75%提高到99% ; 添加7%硅化锂粉的石墨负极的ICE从87%提高到99%。

4 电解锂盐水溶液进行补锂

无论是使用锂箔、SLMP还是硅化锂粉来补锂,都要涉及金属锂的使用。金属锂价格高、活性大,操作困难,储存与运输需要高额的费用用于保护。如果补锂过程不涉及金属锂,可以节约成本,提高安全性能。

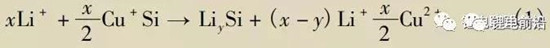

可通过在电解池中电解Li2SO4水溶液来对硅进行补锂,牺牲电极为浸入Li2SO4中的铜线,补锂反应如式(1)所示:

二、正极补锂技术

典型的正极补锂是在正极合浆过程中添加少量高容量材料,在充电过程中,Li+从高容量材料中脱出,补充首次充放电的不可逆容量损失。目前,作为正极补锂添加剂的材料主要有: 富锂化合物、基于转化反应的纳米复合材料和二元锂化合物等。

1 富锂化合物

使用富锂材料Li1+xNi0.5Mn1.5O4来补偿Si-C|LiNi0.5Mn1.5O4全电池的不可逆容量损失。使用混合正极的电池以0.33C在3.00~4.78V循环100次的容量保持率为75% ,而使用纯LiNi0.5Mn1.5O4正极的电池仅为51%。

Li2NiO2也可作为正极补锂添加剂使用,但在空气中的稳定性较差。可使用异丙醇铝对 Li2NiO2进行改性,合成了在空气中稳定的氧化铝包覆的Li2NiO2材料,补锂效果优异。

2 基于转化反应的纳米复合材料

尽管富锂化合物作为补锂添加剂取得了一定的效果,但首次的补锂效果仍受限于较低的比容量。基于转化反应的纳米复合材料,由于存在较大的充/放电电压滞后,在电池首次充电过程中可贡献出大量的锂,而嵌锂反应在放电过程中却不能发生。

Y.M.Sun等研究了M/氧化锂、M/氟化锂、M/硫化锂 (M=Co、Ni和Fe) 作为正极补锂添加剂的性能。

通过合成的纳米Co/氧化锂复合材料在以50mA/g在4.1~2.5V循环,首次充电的比容量达619mAh/g,放电比容量仅为10mAh/g; 在环境空气中暴露8h后,脱锂比容量仅比初始值小了51mAh/g,放置2d后,脱锂比容量仍有418mAh/g,具有良好的环境稳定性,可与商业化电池的生产过程兼容。

氟化锂的锂含量高、稳定性好,是一种潜在的正极补锂材料。利用转化反应构造的M/LiF纳米材料,可以克服 LiF 电导率和离子导率低、电化学分解电位高、分解产物有害等问题,使氟化锂成为一种优良的正极补锂添加剂。硫化锂的理论容量达到1166mAh/g,但作为补锂添加剂使用,仍有很多问题需要解决,如与电解液的兼容性、绝缘、环境稳定性差等。

尽管较富锂化物有更高的补锂容量,但基于转化反应的纳米复合材料在首次补锂后,会残余没有活性的金属氧化物、氟化物和硫化物等,降低电池的能量密度。

3 二元锂化合物

二元锂化合物的理论比容量要高得多。Li2O2、Li2O 和Li3N的理论比容量分别达到1168mAh/g、1797mAh/g和2309mAh/g,只需要少量的添加,就可实现类似的补锂效果。理论上,这些材料在补锂后的残余物是O2、N2等,可在电池形成SEI膜过程中排出的气体。

将商业化的Li3N研磨成粒径为1~5μm的粉体,用作补锂添加剂。半电池体系下,添加了1%和2%Li3N的LiCoO2电极,以0.1C在3.0~4.2V的首次充电比容量分别为167.6 mAh/g和178.4mAh/g,较纯LiCoO2上升了18.0mAh/g、28.7mAh/g。

将商业化Li2O2与NCM混合使用,补偿石墨负极首次充电过程中的锂损失。混合电极中的NCM起到了活性材料和催化剂的双重作用。为了高效地催化分解Li2O2,在正极中加入1%球磨6h得到的NCM。全电池在2.75~4.60V充放电,0.3C可逆比容量为165.4 mAh/g,较石墨|NCM全电池提高了 20.5% 。

测试显示,Li2O2分解释放的氧气会消耗全电池中有限的Li+,导致添加Li2O2的全电池存在明显的容量衰减,但在排出气体后,容量即可得到恢复。电池在实际生产过程中的首次充电是在开放体系中进行的,密封前会排出形成SEI膜和一些副反应产生的气体,因此可减小O2释放造成的影响。

三、结论与展望

对比两种补锂方法,负极补锂路线补锂试剂的( 锂箔、锂粉和硅化锂粉) 容量高,但操作复杂、对环境要求高; 通过在正极中添加补锂添加剂的正极补锂路线胜在安全稳定性高,与现有电池生产工艺兼容性好。

未来负极补锂技术的研究应着重改进其在电池制造过程中的稳定性,开发与工业化生产相兼容且工艺简单的技术方案; 正极补锂则应着重开发补锂容量高,使用量小,补锂后残余量小的添加剂体系。

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

锂离子电池隔膜的主要性能参数有哪些?

2023-01-24 18:18 -

技术层面的锂电好产品是否一定能帮公司业绩兑现?

2023-01-24 18:16 -

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

震裕科技拟3亿元投建锂电池铝壳生产项目

2023-01-10 15:53 -

铅酸、镍镉、镍氢、锂电池优缺点对比

2022-06-21 08:42 -

预锂化技术在锂电池中有多重要

2022-04-06 10:40 -

比亚迪如何让刀片电池充电速度比三元锂电池还快?

2021-08-19 09:09 -

PPT | 锂电池固态电解质的研究

2021-06-16 11:41 -

锂电池极片设计及表面缺陷分析

2021-06-03 11:34 -

三元锂电池挤压损伤试验研究

2021-06-01 11:37

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

锂离子电池隔膜的主要性能参数有哪些?

2023-01-24 18:18 -

技术层面的锂电好产品是否一定能帮公司业绩兑现?

2023-01-24 18:16 -

锂电产业如何利用视觉检测系统降本增效?

2023-01-24 18:11 -

震裕科技拟3亿元投建锂电池铝壳生产项目

2023-01-10 15:53 -

铅酸、镍镉、镍氢、锂电池优缺点对比

2022-06-21 08:42 -

预锂化技术在锂电池中有多重要

2022-04-06 10:40 -

比亚迪如何让刀片电池充电速度比三元锂电池还快?

2021-08-19 09:09 -

PPT | 锂电池固态电解质的研究

2021-06-16 11:41

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号