降低30%设备成本 GRST水性处理技术引领电池制造变革

时间:2018-12-10 08:35来源:OFweek锂电网 作者:综合报道

点击:

次

不含NMP的水性处理涂覆浆料是GRST的核心技术

前不久,GRST公司宣称开发了一项水性制造及回收电池技术WATMAR3,利用该项专利技术,GRST研发出全球第一枚真正意义上的绿色环保锂电池“ebatte”,这种电池在生产制造环节有哪些不同,相比于传统工艺制造的电池又有哪些优势?OFweek锂电网应邀前往该公司位于顺德的工厂一探究竟。

水性处理技术何以做到真绿色环保?

一般意义上,锂电池相比于上一代铅酸电池来说,是一种“无污染”的电池,因为锂电池不含有广受诟病的铅、镉等偏污染性的重金属。然而,除了“锂”以外,锂电池中仍然有镍、钴、锰等重金属,其电解液中,含氟有机物也存在污染的可能。特别是电池报废以后,在回收、拆解、处理过程中操作不当,还是可能会有起火爆炸、重金属污染、有机物废气排放等多种问题。

那么,GRST是如何让锂电池真正做到绿色环保无污染的呢?

“为了让锂电池实现真正意义上的绿色环保,GRST在制造和回收处理两个环节上对传统的工艺进行探索改进,终于实现了这一目标。” GRST公司总经理卢志德在接收OFweek锂电网采访时表示,这项关键技术就是水性处理技术。

事实上,WATMAR3的水性环保工艺,是在电池生产过程之中,完全使用水对材料进行一个加工处理,最终达到环保的效果。

“GRST在整个锂电池的生产制造过程中不使用传统的工艺中所用的有机溶剂,即所谓的NMP体系,配合含氟的聚合物PVDF。” GRST技术总监王然石介绍,在传统工艺中,水性生产主要用于负极材料,GRST是第一家实现正负极材料都使用水性工艺来生产的厂家。

值得注意的是,GAST不仅在制造的过程中使用水作为黏结剂,在废弃电池的回收过程中也使用了水作为溶解剂。OFweek锂电网在现场观察到,旧电池的金属部分通过水流分离装置后,装置内原本澄澈的水变成了浑浊的黑色,再通过一系列的物理处理程序后,水重新变得澄澈,并分解出了黑色块状物(可再利用材料)。

“完美的环保体现是为了适应整个社会对制造业新的要求。” 卢志德指出,很多企业因为环保不达标而被迫退出或改行,这些遇到环保问题的电池厂对 GAST的这种绿色无污染的水性电池制造技术很有兴趣。

目前,GRST水性制造及回收电池技术WATMAR3已经成熟,可以大批量生产应用。同时,WATMAR3已经在美国、中国大陆、台湾地区以及澳洲等地提交了电池生产、回收、安全等方面的99项专利申请。

独树一帜水性电池回收技术

当然,仅仅在锂电池的生产制造过程中做到绿色环保还不够,那么能在电池回收处理的过程中还能将环保进行到底,就算是能真正形成环保制造的闭环了。

相比于传统的湿法冶金、火法冶金电池回收技术,GRST电池回收技术以水作为旧电池的分离介质,其回收处理的工艺也完全环保化。这种水性处理方式还能以简单、无害且具有经济效益的方法回收高价值的材料;同时,仅需要1/4回收工艺成本、1/8二氧化碳排放水平,实现140%回收材料价值,回收规模的大小不会影响效率,可应用于小城镇中。

王然石表示:“通过公司的绿色回收技术WATMAR3,可有效回收99%以上的金属和95%用于生产锂电池的有价值电极材料;循环再生的正极材料与同类新材料相比,可恢复达99%的性能,通过WATMAR3电池制造技术再重新应用于生产锂电池。”

WATMAR3是电池生产技术和的回收的结合,通过该闭环式独立可持续的电池制造和回收解决方案,可以有助于减少废物堆填、节省能源和金属等原材料、减少二氧化碳及其他有害气体的排放,以及降低对锂矿开采的需求。

低成本、低功耗如何实现?

如果仅仅做到绿色环保还不足以对当前的动力电池行业带来冲击,在竞争愈发激烈的形势下,电池厂考虑得更多的是如何活下来。而有效降低成本的方案也是其最为关心的部分。

对于现有的以有机溶剂工艺为主的电池厂商来说,采用水性制造体系就意味着他们要调整现有的设备和物料采购体系,而GRST水性电池制造技术的另一大亮点在于可以有效的帮助电池厂降低生产成本。

在固定资产支出方面,相比于传统电池生产制造,GRST可以减少70-90%干燥房/湿度控制区域,节省15%-30%固定资产投入;而在生产制造环节,可以降低6%-8%成本,并且降低40%-50%生产能耗。

“即使我们的合作伙伴选择从头开始并更换所有设备,我们发现这与传统制造生产技术相比,他们仍然能节省可达30%的设备成本。”王然石表示,如果把这种改变的成本放在整个制造体系中去看,WATMAR3还是具有明显的成本优势。

水性制造工艺铸就优良品质

除了环保性和经济性,电池性能的优异也显得至关重要。在过去几年,EAST用水性方案生产的ebatte进行了很多不同的认证测试,通过了车规级动力电池强检安全测试,船规级安全测试,南非和欧盟的矿用产品电池的认证,以及在移动设备的消费电子产品安全测试。

根据不同应用领域,GRST电池的预期寿命范围达3000-5000次循环。对于储能系统(ESS),循环5000次后容量保持率>80%;对于电动汽车,循环3000次以后容量保持率>80%;对于消费类电池产品和电动工具,循环1000-1500次后容量保持率>80%。

在温度适应性方面,GRST生产制造出的电池在高低温环境下也可以自如进行充电/放电,在-30℃(0.1C)环境下,容量保持>80%;在-40℃(0.1C)环境下,容量保持>45%;在50℃条件下7天标准循环测试后,容量保持>99.8%,拥有较高的电池温度适应性。

为了应对现有电动汽车需求,GRST还为动力电池设计了快速充电和高倍率放电性能。在标准电压情况下,GRST电池可在10分钟内充入80%容量,6分钟以内可以放出80%容量;最高充电率5C,最高放电率10(15)C。

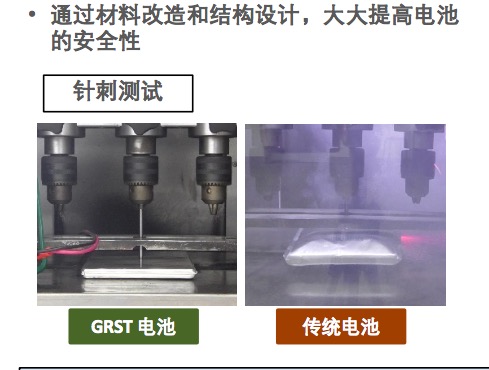

除此外,GRST还通过材料改造和结构设计,大大提高了电池的安全性。在针刺测试中,GRST锂电池完全保持稳定,而同材料体系下,传统电池发生冒烟起火现象。而GRST针对矿用产品所开发的高容量软包电池,可以完全通过10V过充的苛刻要求,仅出现鼓包情况,表面温度低于150?C,而同材料体系下,传统电池发生冒烟起火现象。

截止目前,GRST的ebatte电池已经有小批量的生产和供货,已经应用在光伏直流电器储能和矿用照明产品(煤矿安全认证门槛很高)的导入期试用。在产品上,主要是三元锂电池,但该工艺也同时适用于高安全性、低温要求的锰酸锂体系,以及特定领域的磷酸铁锂电池。而顺德工厂做为基地,主要用来进行电池生产过程的演示、测试,以及回收验证。

(责任编辑:子蕊)

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

专题

相关新闻

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号