本田汽车公司自2002年12月全球首次租赁燃料电池汽车开始便持续开发先进燃料电池技术,通过优化电堆结构、严控膜电极水分布、优化电堆及系统控制等技术,成功将燃料电池系统、电压控制单元和电机集成到燃料电池动力系统总成中,使其成为全球首家生产5座燃料电池轿车厂商,并成功将整个燃料电池总成系统安装在引擎盖下。本田在开发Clarity燃料电池系统中,使用了哪些新颖的测量技术呢。

自上世纪80年代中后期开始,本田汽车公司便一直致力于提出解决城市空气污染、全球变暖和能源问题的汽车方案,并视燃料电池汽车为下一代终极清洁能源汽车。燃料电池汽车使用的氢燃料是二次能源,可从各种形式的一次能量中获取。虽然现有氢气生产过程中仍带来CO2排放导致的环境问题,但未来可再生能源发电产氢将提供零碳排放的氢能源。

能源来源和应用

2002年12月,本田率先上市租赁版燃料电池汽车;2004年,首次安装本田自制燃料电池电堆;2008年,向市场推出轿车版燃料电池汽车FCX Clarity;2016年,推出真正量产版燃料电池汽车FCV Clarity,实现高性能、长寿命燃料电池动力总成与传统发动机V6总成体积相当。

本田燃料电池汽车演变

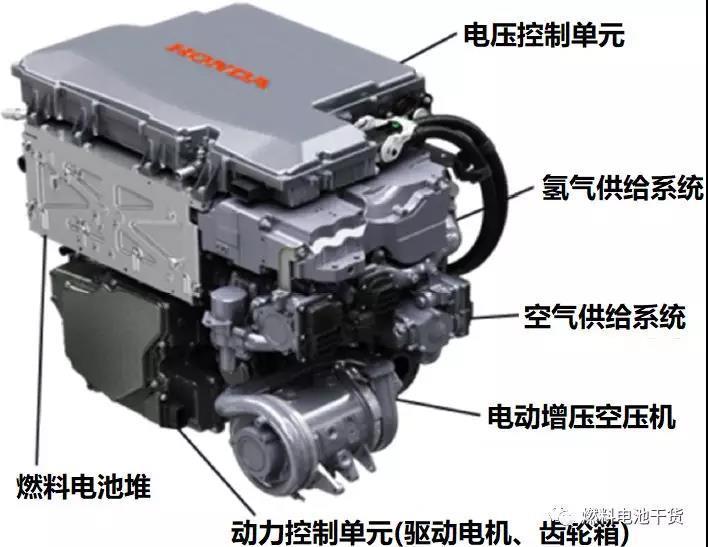

本田Clarity燃料电池动力总成

本田燃料电池堆演变

新型燃料电池堆

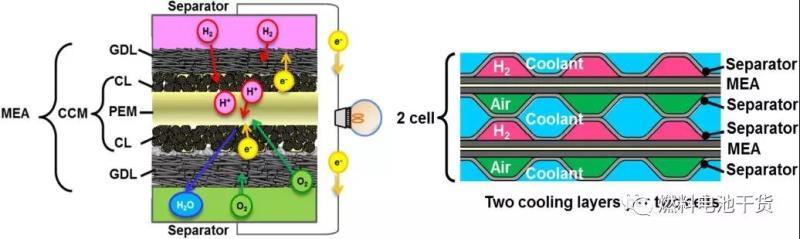

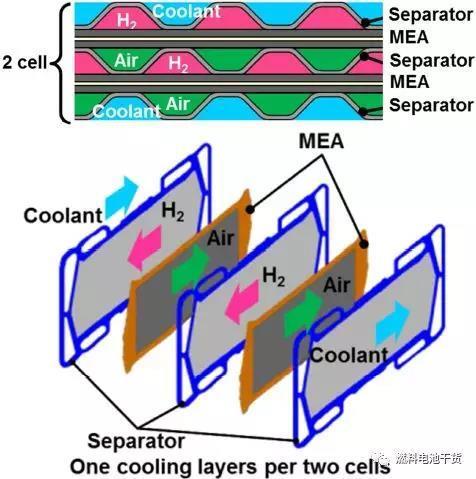

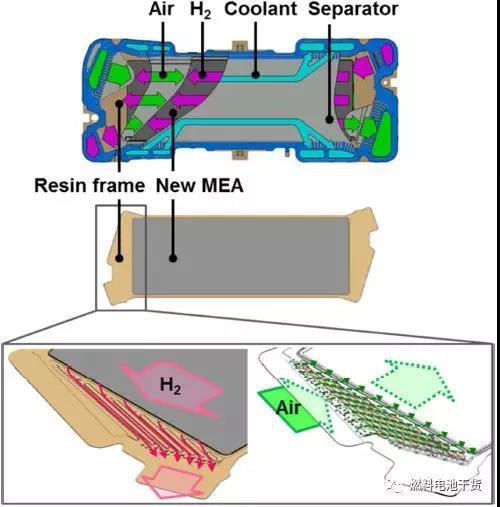

传统双极板由双极板组件(阴阳极板)和膜电极组成的单电池经过串联层叠形成。本田Clarity燃料电池通过波纹性流场强化气体传质,以双片MEA+三片极板组成一个单元(双电池)减少燃料电池堆体积。除使用超薄MEA外,采用逆流进气达到循环电化学产物水目的。此外,通过使用树脂框架实现最佳气体分布特性,实现CCM内水分分布均匀。再者,通过湿度反馈控制降低水含量。上述技术有效降低了气体流道深度,并减小20%体积,从而实现了1mm电池厚度。

传统电池结构

本田Clarity燃料电池结构

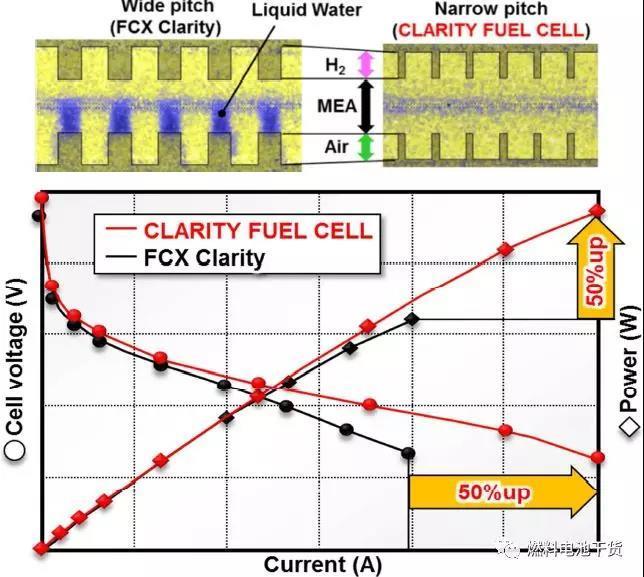

气体流道深度的降低进一步降低了流道周期,有效缓解了气体扩散层中水凝结和积累,提高气体扩散性能,实现电堆内每片电池发电性能提高1.5倍。伴随电池厚度薄化和性能优化,本田Clarity燃料电池体积功率密度提高了60%,电堆数量减少30%,电堆尺寸减少33%。

逆流、树脂框架平面内气体分布

液态水分布和性能比较

燃料电池堆模型开发

开发车用燃料电池堆既要确保紧凑轻便的燃料电池堆高水平发电,又要使其满足一定标准水平的耐久性(寿命)。此外,燃料电池堆由数百个电池单元串联层叠,无疑延长了开发周期。本田汽车公司通过开发和使用仿真模型对燃料电池堆进行评估,加速燃料电池堆开发进度。

为确保燃料电池耐久性,必须保持一定的催化剂活性表面积和电解质膜厚度。催化剂有效表面积会显著影响电池性能输出,一定厚度的电解质膜确保将氧气和氧气分开,使阳极和阴极绝缘。催化剂层表面积和PEM厚度的维持受CCM水含量影响较大。当水含量较高,催化剂融解、团聚和再沉积引起催化剂有效活性面积减小。

由于化学反应而发生化学降解。气体杂质和过氧化氢等因素会加速质子膜降解并促进膜厚度减少。另外,由于在双极板中使用铁基材料,流道总水积聚导致铁分解(尤其极板和膜电极接触区域)加速了PEM的化学降解。

当燃料电池堆安装在车用平台,包括氢/空两侧化学计量比、电堆温湿度在内的操作条件响应于诸如加减速的车辆状态而发生动态改变,影响CCM的水分含量。在燃料电池堆中,大约300 cm2的大CCM面积难以在发电平面内实现均匀的水分配。因此,重要的是通过考虑CCM中的水分分布,预先创建仿真模型以评估催化剂层和电解质膜的耐久性。

催化层性能衰减模型开发

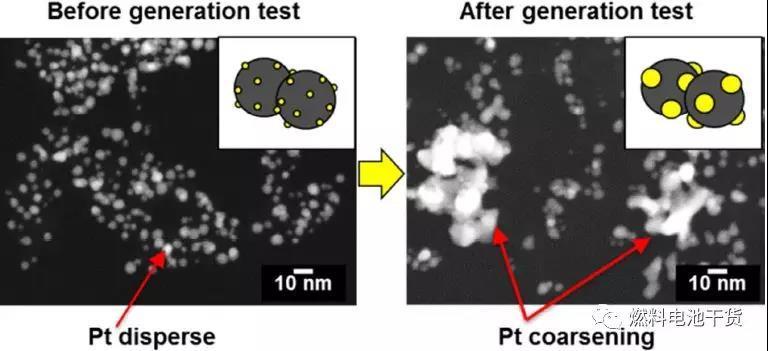

燃料电池汽车在行驶和启停工况下发生衰减,衰减会引起燃料电池堆性能下降。在汽车启停时,燃料电池阴极催化层Pt颗粒尺寸变大,在反复出现的高电位负载下性能会降低;汽车行驶时,电压循环处于波动状态。为量化电压循环对阴极催化剂层降解影响,使用循环伏安法(CV)研究了电压循环载荷与催化剂层降解程度之间的关系。(CV是一种响应电流激励的电压变化获取催化剂层中电化学反应的方法

测试前后碳载体上Pt纳米颗粒团聚

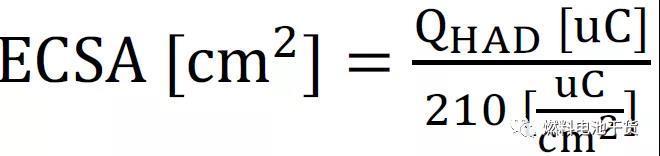

下图为正常Pt催化剂的电流-电压特性图。对应0.5 V,电池内电化学双层电容中监测到电流。从0.6 V到1.0 V,Pt和水之间的吸附反应转化为Pt表面氧化膜的生成反应。另一方面,PtO层中发生还原反应,且从1.0 V到0.6 VPt返回其金属态。对应低于0.5 V,Pt上发生质子吸附和解析反应(氢吸附和解析:HAD)。Pt的总HAD电荷与有效电化学面积(ECSA)成正比。因此,可以基于总的HAD电荷确定催化剂性能。

循环伏安法(CV)特性

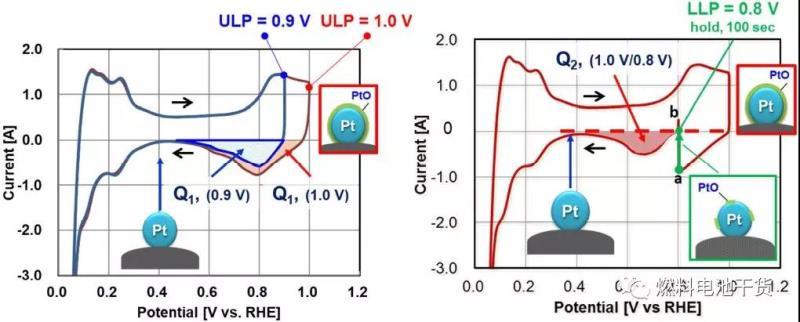

在该项研究中,本田研究了启动过程中峰值电位的影响。结果表明,较高的ULP导致由电位增加形成的PtO膜中还原电流增加。此外,PtO膜中还原电流不仅与ULP不同,持续时间也不同。经过研究行驶中车辆在加减速过程中谷值电位(LLP)的影响后发现,控制LLP不变,ULP产生的Q1从a减少到b。由于LLP保持不变,在ULP处形成的PtO减少,并且由于PtO部分返回其金属态导致电荷下降。

ULP和LLP影响

基于上述结果,研究中定义了Pt应力参数,该参数是阐述车辆启停和加减速过程中电压循环对阴极催化层衰减影响的指标。

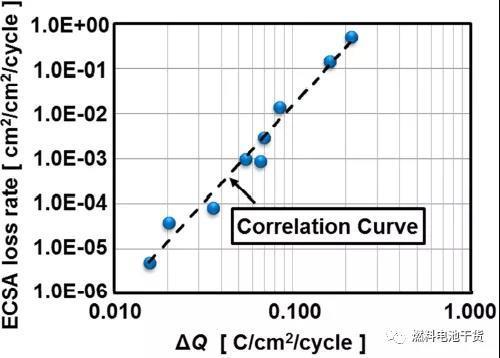

此处,Q1是ULP处PtO膜中总电荷,Q2是因LLP还原后PtO中的残余电荷。为在性能和△Q之间建立联系,研究了作为性能的因素ECSA与△Q之间的关系,即对测试电池进行电压循环测试以确定ECSA损失率和△Q之间关系。通过对燃料电池堆中电压变化进行建模,并使用启停和加减速时车辆不同状态参数来设置△Q。下图展示了ECSA损失率与△Q之间关系。结果表明,ECSA损失率可以用△Q表示,以综合考虑车辆启停和运行过程中电势、温度和其他因素的变化影响。

ECSA损失率和△Q关系

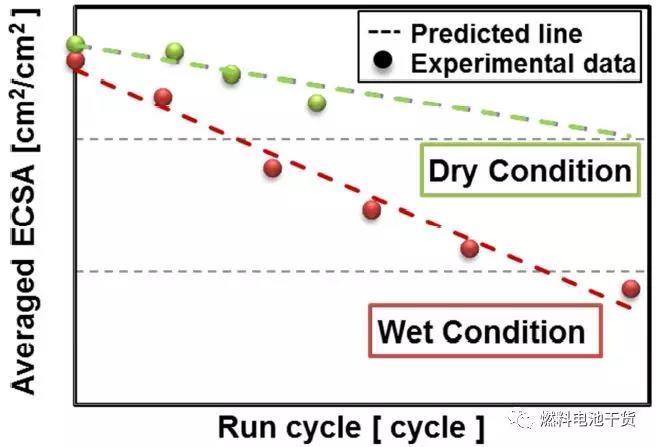

为验证开发的模型,采用实际车用燃料电池堆研究了加载模式中催化剂衰减情况。根据燃料电池堆平均电压变化曲线(ULP和持续时间,LLP)和温度计算出△Q。此外,基于阻抗值计算电池的含水量,并预测ECSA损失率。下图展示了单片电池中测试和估算出的ECSA情况(干态:25%RH气体;湿态:45%RH气体)。图中虚线为从开发的模型中获得的预测结果,预测值和测量值非常吻合,表明该模型具备估算实际燃料电池堆中催化剂衰减情况的潜力。另外,结果表面在含水量较低的条件下衰减降低。因此,启停期间控制阴极催化层含水量减少ECSA降低至关重要。

CCM水管理模式下衰减的验证结果

空气杂质引起性能衰减的模型开发

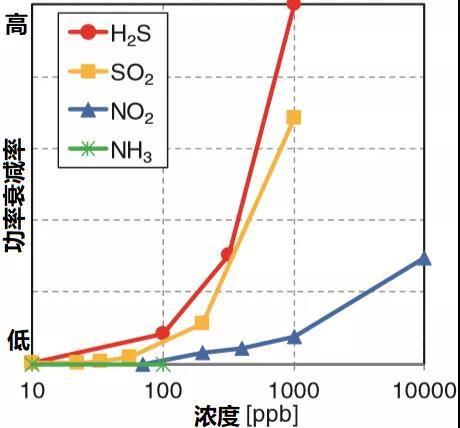

关于空气杂质对燃料电池功率(性能)的影响,目前大多数研究和报道针对商用小型电池(例如JARI电池)。迄今为止,尚未见使用实际车用燃料电池的研究案例。通常,小型电池使用的蛇形流场不同于实际车用电池流场。因此,空气及其杂质的扩散行为也不同。因此,杂质对降低功率的效果可能不同于实际车辆中的效果。下表显示了影响燃料电池堆功率的典型大气杂质,硫基气体(H2S和SO2)和氮基气体(NO2和NH3)。这些杂质的浓度受多种因素影响,例如地理环境和天气条件,使得仅通过现场试验来定量评估各种杂质的影响不切实际。因此,该项研究进行了台架试验,向实际车用燃料电池的阴极侧通入模拟包含不同杂质浓度的大气。

表 影响燃料电池性能的空气杂质

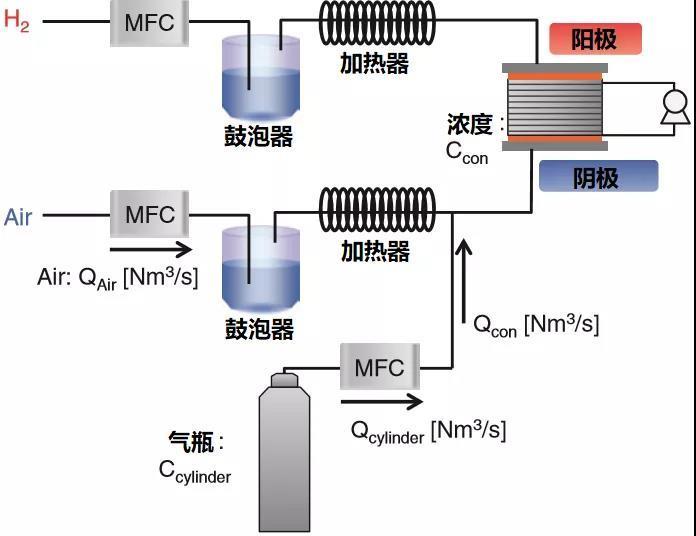

研究中使用了由十片Clarity燃料电池单体组成的短堆,实验装置示意如下图所示。 使用鼓泡系统对高纯度氢气进行加湿和加热,以达到实际车辆中电堆所提供气体相似条件。将除去杂质的空气(以下称为“清洁空气”)加湿并加热,通过连接到电堆阴极进气管的T形接头混合指定含量的杂质,将此混合物作为氧化剂气体提供给电堆。

气体杂质注入原理

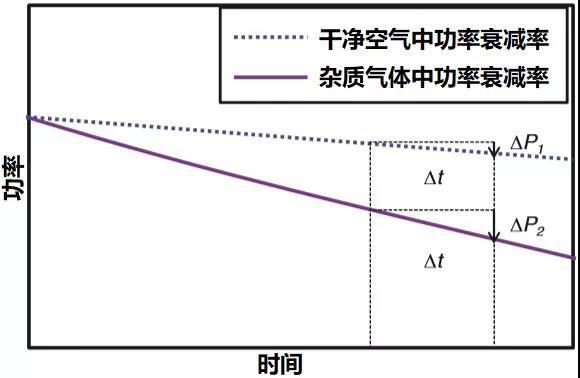

通过模拟车辆启停和加减速的负载变化(称为“运行模式”)进行评估。在运行模式期间,阴极流速会根据设置的负载变化而变化。首先获取清洁空气供应时的最大功率,将其用作功率随时间减少的参考值。具有大气杂质的功率斜率(ΔP2/Δt)和具有清洁空气的功率斜率(ΔP1/Δt)定义为功率衰减率,用作评估大气杂质对功率影响的指标,如下图所示。

功率衰减率校正(减去干净空气中速率

下图展示了每种杂质浓度与功率衰减率之间的关系。在杂质浓度相似情况下,与硫基杂质相比,NO2对功率降低的影响较小。从上述影响燃料电池性能的空气杂质表格中可以看出,大气中硫基杂质的最大浓度为1000 ppb,而某些环境中的NO2浓度超过1000 ppb。因此,在NO2浓度高的区域,功率也会受到影响。在预期的100 ppb实际浓度下(参见上述空气杂质表格),NH3不会影响功率。此外,该研究证实浓度低于1000 ppb的NH3对功率衰减基本没影响。

气体杂质浓度和功率衰减率关系

水含量模型开发

车用燃料电池堆的工作条件随车辆状态而变化,CCM水分随操作条件而变化。此外,燃料电池平面内CCM水分在不同位置有所不同。此前,本田汽车公司利用中子RG进行分析,研究燃料电池内部的水状态。由于该测量方法在燃料电池的一个方向上发射中子,可在该方向上获取双极板流道中的总水含量。但该方法不适合测量CCM平面水含量分布情况。本田汽车公司将CCM平面内水分分布的仿真模型开发与水分传感器设计开发工作并行进行。

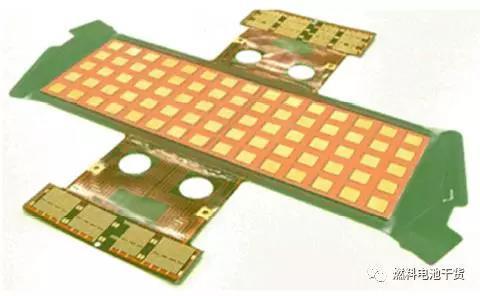

水含量分布传感器

上图为本田汽车公司开发的用于CCM平面内水分布测量的阻抗测量传感器。设计的传感器形状与膜电极相同,可安装在实际燃料电池堆中极板间,且无需特殊设计极板或密封。传感器的两个表面均具有75个方形传感器垫。测量过程中,交流电叠加在整个燃料电池堆,电阻值由传感器测量的电流和电压值计算得出,并转换为CCM的水含量。

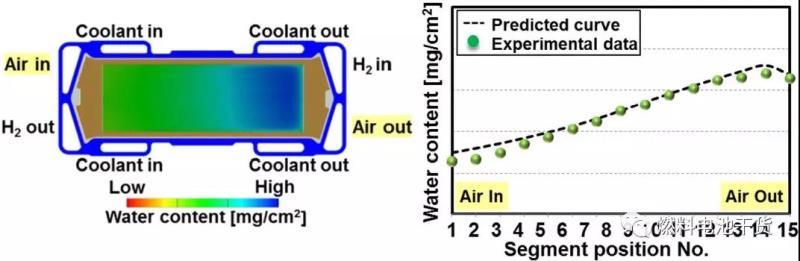

模型验证、水含量分布模拟结果

目前市场上存在几种商用燃料电池模拟软件。该项研究选择了市场上某型燃料电池仿真软件,该软件针对车用燃料电池堆开发具有足够的仿真精度和效率。通过结合水分布的实验结果并修改原始函数,开发了CCM平面水分布的仿真模型。上图分别显示了CCM平面内水分布的模拟结果以及模拟和测量结果的比较情况。可以看出,模拟结果和测量结果之间有很好的对应关系。此外,通过使用树脂框架来优化氢气和空气的分布,可使燃料电池活性面积较短一侧方向上的水分布变化(不一致性)降至最低。

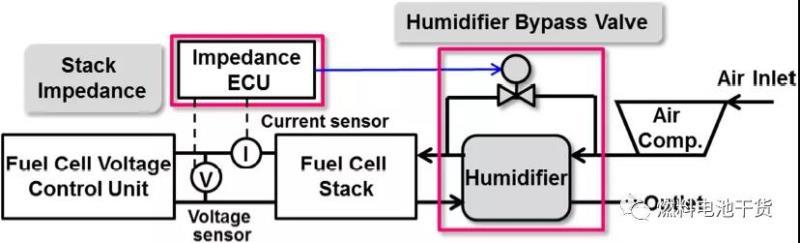

本田Clarity燃料电池CCM水含量控制系统

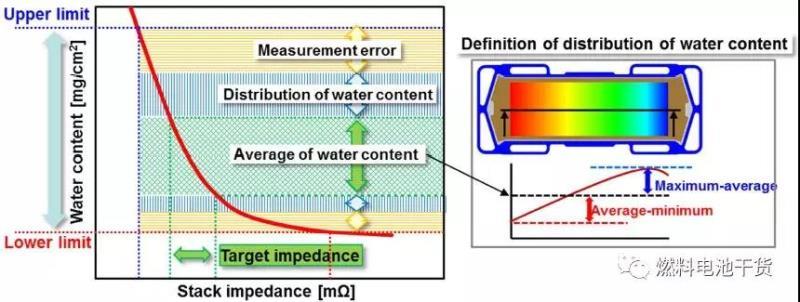

本田CLARITY燃料电池系统配有加湿器,其与旁路阀并联,如上图所示。根据CCM含水量和电堆阻抗的关系特性(下图),依据测得的电堆阻抗将确保电堆耐久性所需的CCM含水量控制在图中所示的上限和下限内(阻抗平均值)。测量误差和含水量分布是包含在电堆阻抗/CCM含水量特性图中的指标,如下图。目标阻抗显示了电堆阻抗的控制范围。平面内CCM水分布变化较小会导致控制区间可能扩展。本田汽车公司在多种燃料电池运行条件下都进行了模拟研究,以优化平面内CCM的水分布。

CCM水含量和阻抗关系

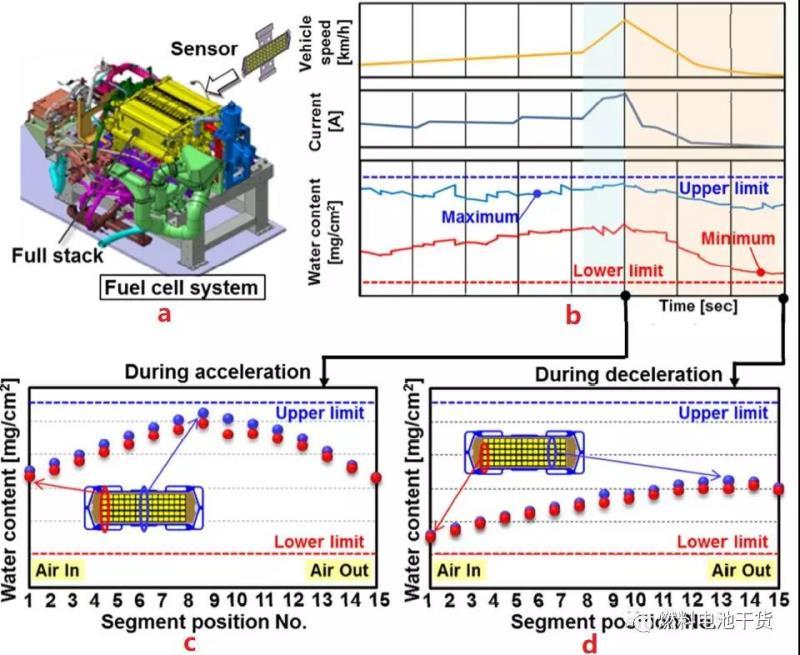

为验证已通过仿真对CCM含水量进行了优化,并且CCM含水量在所有位置处于上下限内,将测量CCM含水量的传感器安装到了车载燃料电池系统上,如下图所示,并在车辆工作状态下进行测量。下图(b)中蓝色曲线显示了最大含水量的时间序列结果,红色曲线为最小含水量。电池平面CCM含水量在运行模式下不断发生变化,例如在车辆加速时会含水量增加,减速时含水量减少。下图(c)中蓝色和红色分别表示在发电区域短边方向上电池平面CCM含水量的最大值和最小值。结果表明平面CCM水含量在气体流动方向上在单元的中心最高。这是因为在加速过程中输出功率增加,导致在电池中心位置产生峰值电流密度,产生大量水。下图(d)显示了在减速过程中平面CCM水分布在其最小含水量时的测量结果。当车辆从加速过渡到减速,进气口的平面CCM含水量下降接近至下限。

a)燃料电池系统;(b)电堆测试工况示意;(c)加载模式下水分布;(d)减载模式下水分布

由于在减速之前的高电流发电使电堆温度升高,因此饱和水蒸气含量较高,并且电堆出口排水量增加。减速过程中,由于空气供应响应延迟导致空气体积流量过大。这些因素协同作用导致进气口附近的平面CCM含水量下降。其实,在每种情况下,都应将确保燃料电池堆耐久性所需的平面CCM水含量保持在上限值和下限值之内。

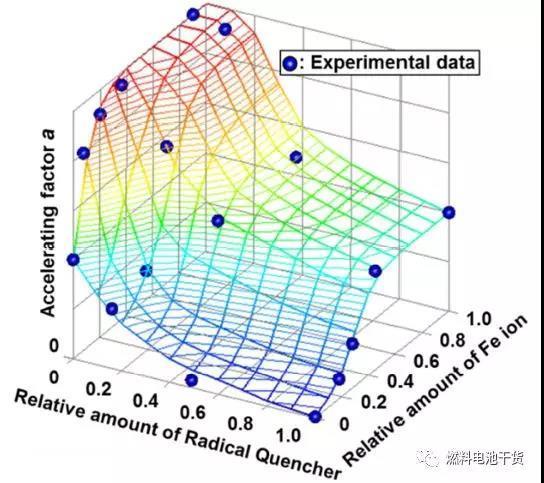

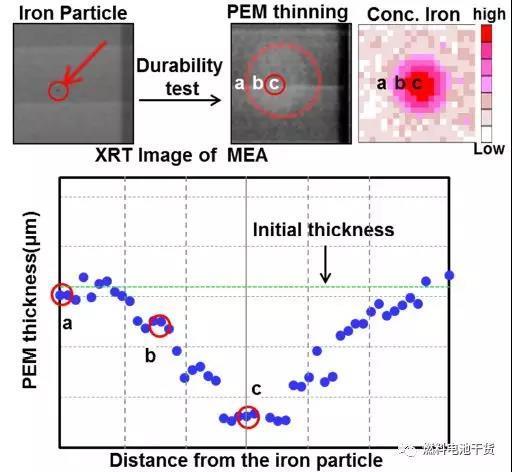

质子膜化学衰减模型开发

众所周知,电化学反应的中间产物OH自由基穿越质子膜会引起其降解。已知Fe离子可通过OH自由基来加速化学降解。另一方面,存在具有清除自由基的共轭体系的金属离子或有机分子,但必须使用适量的这些添加剂(降低H+的电导率率)。下图为化学降解的加速因子与Fe离子量和用作添加剂的自由基猝灭剂量的关系图。可使用该图来设计质子膜厚度以满足膜寿命。另外,可以看出铁颗粒变成铁离子使质子膜厚度局部变薄。详情请查阅本田:质子交换膜的化学衰减寿命评价技术。

加速因子3D可视化图

采用SEM的X射线和质子膜厚度测试结果

企业微信号

企业微信号 微信公众号

微信公众号