磷酸铁锂动力电池电解液改善及过程参数优化

时间:2020-06-02 15:08来源:锂电联盟会长 作者:综合报道

点击:

次

为了寻找高能量密度材料,主要是通过提高材料的压实密度和容量来实现。磷酸铁锂动力电池具有循环寿命长、安全性高、高温稳定性好、价格低廉等优势,正是由于其良好的安全性和综合电化学性能成为当前众多电池公司和汽车制造公司关注的重点。

但磷酸铁锂正极材料的振实密度较小,容量提升空间有限,因此,若要进一步提升磷酸铁锂动力电池的能量密度,提高材料的压实密度是有效可行的方案之一。文章针对目前磷酸铁锂动力电池的发展现状,考察高压实密度条件下不同电解液配方对电池性能(容量、极片状态、电池厚度、内阻)的影响及相应的工艺参数优化改善。

一、实验过程

1.1 电池制作

以磷酸铁锂为正极材料、石墨为负极材料,与粘结剂、导电剂、溶剂按照一定比例混合成正负极浆料,然后分别均匀涂覆在铝箔和铜箔表面上烘干,经过碾压、裁切、烘干,制成实验所需极片。极片经卷绕、装配、注液、预处理、封口等,制作出方形磷酸铁锂动力电池,标称容量为20 Ah。

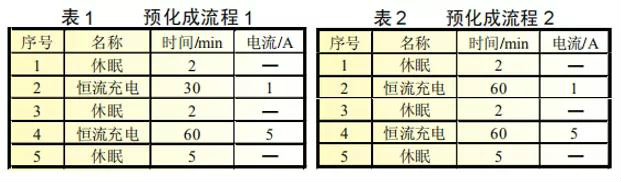

1.2 预化成流程

预化成流程见表1和表2。

1.3 测试设备

所有充放电及电性能测试均采用Arbin BT2000电池测试系统进行测试。

二、试验结果与讨论

本实验主要考察高压实正负极条件下电解液及过程参数对电池性能的影响。当极片压实密度较高时,极片不易浸润,因此需要改善电解液成分,降低粘度以提高极片浸润性,同时,优化过程参数同样有利于提高电池浸润性,保证电池较好的电性能。

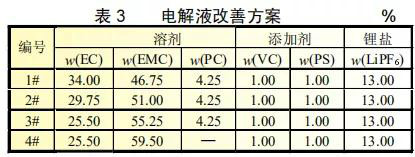

2.1 电解液改善

为了提高电解液的浸润性,考虑从降低碳酸乙烯酯(EC)含量和碳酸丙烯酯(PC)含量来降低电解液粘度,电解液改善方案如表3所示。方案1、方案2和方案3为考察EC含量对电解液浸润性和电池电化学性能的影响,方案4为去掉PC后对电解液浸润性的改善作用。

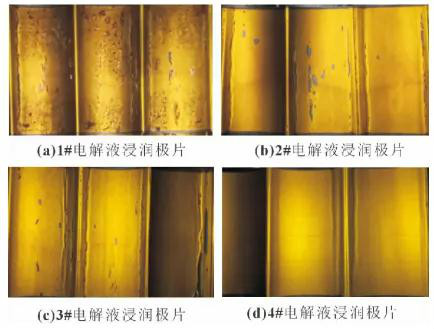

电池按照相同注液量注液后静置12h,按照表1所示的预化成流程进行首次充电,预化成流程结束后将电池抽真空封口。封口后的电池进行化成,化成结束后电池处于满电状态,在干燥间中将电池解剖,观察负极片状态,实验结果见图1,电池性能参数见表4。

图1 不同电解液条件下极片状态

从图中可以看出,四种电解液相比,方案1条件下的极片出现大量的黑斑,有明显的死区和析锂状况。方案2相比于方案1析锂状况有所缓解,但仍存在少量的死区。方案3的极片不存在析锂状况,且仅有少量死区斑点存在。而方案4的极片状态良好,极片光滑、平展,没有死区及析锂状况。与表3中的电解液方案相结合可以看出,当EC质量分数为40%时,极片出现明显的异常状况,EC质量分数下降至35%,负极表面状态即有明显好转,EC质量分数降至30%后,极片表面进一步改善。在方案3的基础上去掉粘度较高的PC后,极片状态非常理想。

四种电解液体系的电池首次放电容量、首次库仑效率、内阻和厚度数据见表4,从表中数据可以看出,由于1#电解液方案极片浸润性能较差,极片上存在大量的死区和析锂,因此影响了电池的容量,实测电池容量仅为19.15 Ah,与理论容量相比,相差较大。此外,也由于极片上存在的异物造成电池的首次库仑效率较低,内阻和厚度均较大。2#和3#电解液体系条件下电池的各项性能相差较小,极片状态最好的4#电解液体系电池的容量最高、首次库仑效率最高,内阻较低,同时电池厚度也较薄。因此,从电解液的角度来看,4#电解液的浸润效果最好,说明降低溶剂中粘度较高的组分质量分数对于极片浸润性能的提升可以起到显著的作用。

2.2 过程参数优化

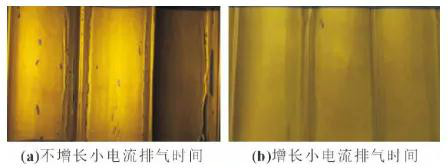

考虑小电流预化成对于高压实负极有一定的电解液浸润改善作用,因此对比表1和表2两种预化成流程对极片状态的改善作用,电解液选用3#电解液体系进行实验。排气后将电池充满电进行解剖观察极片状态,实验结果见图2,电池性能测试数据见表5。

图2 改变预化成条件下极片状态

从图中可以明显看出,增长小电流排气时间可以有效改善极片死区状况,同时两种预化成流程处理后的电池容量从20.32Ah提升至20.45Ah,首次库仑效率由90.50%提高至90.74%,而内阻则从2.8mΩ下降至2.78mΩ,厚度由24.33mm降低至24.30mm。由此可见,延长小电流预化成时间是一种有效改善极片状态的方法。

三、结论

极片压实密度的提高可以有效提升电池的能量密度,但也由此带来电解液浸润效果差等一系列问题,通过降低EC、PC含量可以有效改善极片状态,促进电解液浸润。同时配合小电流长时间的预化成工艺,可以明显提升电池的容量和首次库仑效率,改善高能量密度锂电池的电性能。

参考:刁志中等《磷酸铁锂动力电池电解液改善及过程参数优化》

(责任编辑:子蕊)

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

磷酸锰铁锂与磷酸铁锂对比有哪些优缺点?

2022-08-03 09:21 -

三元锂离子电池和磷酸铁锂离子电池的特点和优劣势详解

2022-05-07 11:46 -

浅析动力电池 这一篇给您讲的明明白白

2022-05-04 10:49 -

干货来啦!13个动力电池寿命安全问题答疑

2021-11-16 09:26 -

动力电池余能检测有“法”可依

2021-10-20 19:43 -

如何看待Pack内铁锂和三元混用

2021-06-01 09:25 -

上海机动车检测中心谢先宇:动力电池安全性测评技术研究

2021-04-25 08:39 -

一文梳理动力电池负极材料

2021-04-09 11:11 -

动力电池寿命衰减的内部机理与外部因素

2021-04-05 16:45 -

通俗易懂,电池pack到底是什么?

2021-04-02 11:38

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

磷酸锰铁锂与磷酸铁锂对比有哪些优缺点?

2022-08-03 09:21 -

三元锂离子电池和磷酸铁锂离子电池的特点和优劣势详解

2022-05-07 11:46 -

浅析动力电池 这一篇给您讲的明明白白

2022-05-04 10:49 -

干货来啦!13个动力电池寿命安全问题答疑

2021-11-16 09:26 -

动力电池余能检测有“法”可依

2021-10-20 19:43 -

如何看待Pack内铁锂和三元混用

2021-06-01 09:25 -

上海机动车检测中心谢先宇:动力电池安全性测评技术研究

2021-04-25 08:39 -

一文梳理动力电池负极材料

2021-04-09 11:11

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号