不同极片的电解液浸润速率

电池极片的电解液浸润对性能影响很大,电解液浸润效果不好时,离子传输路径变远,阻碍了锂离子在正负极之间的穿梭,未接触电解液的极片无法参与电池电化学反应,同时电池界面电阻增大,影响锂电池的倍率性能、放电容量和使用寿命。不同极片的电解液浸润情况会怎么样?

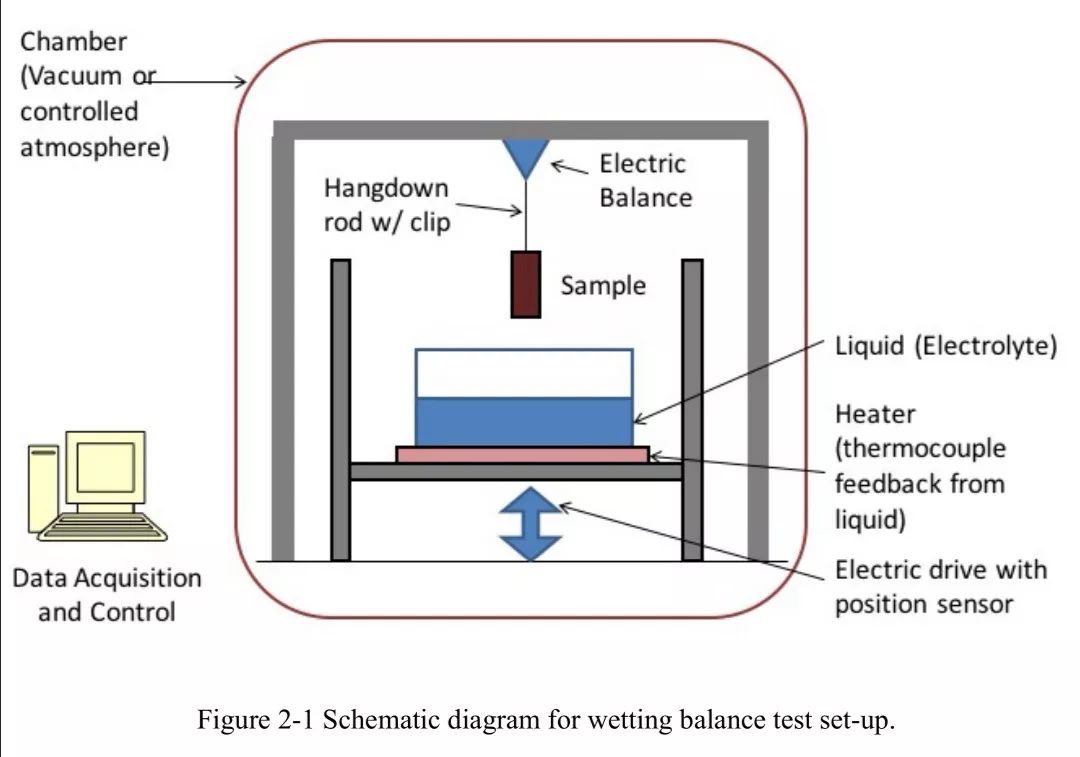

实验装置如下图所示,装置处于惰性气体保护氛围中。电解液容器放置在可加热的升降平台上,平台升降通过电机驱动,可以精确控制位移。极片样品悬挂在电子天平上,控制升降平台使极片样品浸没在电解液中5mm。数据采集器实时记录样品重量增加数据,通过质量—时间(m—t)数据分析极片的电解液浸润速率。

电极中的电解质润湿过程是由毛细管力驱动的自发液体吸附过程,忽略惯性和重力的影响,因此,电极中电解液重量随时间变化的关系可用修正的 Lucas-Washburn 方程描述、即公式 2-1a 和 2-1b 。

其中,t:时间;△m:m-t 曲线中电解液的质量;ρsol:溶液密度;Ae:极片样品的横截面积;K:电解液在多孔电极的浸润速率,P:电极孔隙率;reff:电极有效孔径; 电解液溶液表面张力;θ,电解液与电极接触角;

电解液溶液表面张力;θ,电解液与电极接触角; 电解液粘度。

电解液粘度。

实验测试采集到的典型质量—时间曲线如下图所示,极片浸入电解液后,表面吸收电解液,质量迅速增加。之后,电解液在电极孔隙内浸润,质量慢慢增加,电解液浸润速率主要分析这个过程的曲线求得,电解液下降离开极片后质量迅速降低,再电极表面的电解液滴落质量缓缓下降。

对电解液浸润阶段的曲线进行分析,如图2-2b所示。根据公式2-1a,横坐标为时间的平方根,纵坐标为质量/(样品横截面积·电解液密度),作图。对曲线进行线性拟合,直线斜率即为电解液浸润速率K。

正极:95%NMC,颗粒直径d50=7-10微米。

负极:95%石墨,d50=6-9微米。

电解液:EC:EMC=3:7,1.2M LiPF6。

正负极极片分别测试了15个样品,数据分布如图2-3所示,计算平均值列入表2-1中。负极极片电解液浸润速率比正极极片大(0.244 > 0.175),负极吸附电解液更快。

浸润速率和极片微结构关联,压汞法测试极片孔结构,如图2-5所示。极片种的孔可以分为两类,(I)大孔,颗粒之间的孔隙;(II)小孔,颗粒内部的孔隙。孔腔之间通过喉道联通。从图中分析计算两类孔的参数,列入表2-3,负极总孔隙率比正极大,负极平均孔径也比正极大,负极小孔占总孔比值高,孔隙联通性更好,图2-6是正负极极片形貌对比。因此,负极浸润速率更快。

相同面密度,四种不同压实密度的负极极片孔隙率,平均孔径,浸润速率如表3-2所示。根据公式2-1b,横坐标为孔隙率*孔径的平方根,纵坐标为浸润速率,做线性拟合,拟合相关性不是特别好,如图3-3所示。

浸润速率与微观结构建立联系。图3-4是四种极片的形貌,片状石墨倾向于平行集流体排列,而且随着压实增加,这种平行排列倾向增加,如图3-8所示。

如图3-9,三个或四个大的石墨颗粒之间形成较大的孔腔,而孔腔之间通过两个平行颗粒之间的狭长通道联通,电解液先在孔腔内汇聚,然后扩散到附近的喉部。因此,电解质的润湿速率主要受联通孔腔之间的喉咙和孔腔体积控制。

石墨负极通过改变导电剂比例控制极片微观结构,粘结剂CMC:SBR=1:1,总含量为3%,具体导电剂比例如表4-1所示。

三种极片的电解液浸润速率如表4-2所示,增加导电剂,极片孔隙率增加,孔径也增加。5%导电剂的极片电解液浸润速率最小,这与孔结构特征有关,如图4-6所示,导电剂含量少(3%)时,活性物质颗粒之间的孔腔内几乎没有导电剂存在,随着导电剂含量增加(5%),活性物质颗粒之间的孔腔没填充着导电剂,形成了导电剂域内的细小孔隙,而导电剂进一步过量(7%)时,由于导电剂高度团聚,在孔腔内的导电剂又会形成导电剂域内的较大孔隙。导电剂内部的细小孔隙不利于电解液扩散,因此综合结果如表4-2所示。

Figure 4-6 Typical void feature in different electrode film. a, bare pore wall in 3%CB, b, microcrack between CB domain and graphite 5%CB, c, a second pore formed in the CB domain in 7%CB.

论文还讨论了溶剂与添加剂对电解液浸润速率的影响,具体结果如表5-1和5-2所示,具体揭示可以参照公式2-1b。据了解该博士论文作者目前在ATL任职。

总结:石墨负极的电解液浸润速率大于正极,这与孔隙率和孔径相关,而浸润速率还受到孔结构特征影响,比如孔腔之间的喉道尺寸,小孔和大孔的比例与分布等。而孔结构主要可以通过辊压工艺,材料形貌,导电剂含量等控制。

文献:Sheng Y. Investigation of electrolyte wetting in lithium ion batteries: Effects of electrode pore structures and solution[J]. Dissertations & Theses - Gradworks, 2015.

(责任编辑:子蕊)

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

-

无EC高压高安全电解液

2021-11-03 15:49 -

锂电池极片设计及表面缺陷分析

2021-06-03 11:34 -

干货|极片设计基础、常见缺陷和对电池性能的影响

2020-11-17 11:13 -

液晶电解质在锂离子电池中的应用进展

2020-10-29 09:25 -

电池电解液对金属锂负极的影响

2020-10-18 16:12 -

循环老化对于锂离子电池中锂和电解液分布的影响

2020-10-05 17:23 -

磷酸铁锂动力电池电解液改善及过程参数优化

2020-06-02 15:08 -

锂离子电池极片辊压工序详解

2020-05-04 15:09 -

硫基电解液能够提升NCM/石墨电池的循环性能

2020-04-20 21:00 -

高性能锂金属电池电解液设计

2020-04-09 09:25

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-

无EC高压高安全电解液

2021-11-03 15:49 -

锂电池极片设计及表面缺陷分析

2021-06-03 11:34 -

干货|极片设计基础、常见缺陷和对电池性能的影响

2020-11-17 11:13 -

液晶电解质在锂离子电池中的应用进展

2020-10-29 09:25 -

电池电解液对金属锂负极的影响

2020-10-18 16:12 -

循环老化对于锂离子电池中锂和电解液分布的影响

2020-10-05 17:23 -

磷酸铁锂动力电池电解液改善及过程参数优化

2020-06-02 15:08 -

锂离子电池极片辊压工序详解

2020-05-04 15:09

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号