万向三元高镍单晶材料的合成突破

时间:2019-05-31 10:16来源:万向一二三 作者:综合报道

点击:

次

为了降低成本、提高能量密度,动力电池企业目前倾向使用高镍低钴三元材料,如:Ni≥80%。三元材料中镍含量提升的同时,正极材料的克容量显著得到提高;然而,正极材料的结构稳定性、热稳定性、安全性、加工性能等方面会变差,使得其应用带来严峻挑战。

提高电池能量密度的另一有效途径为提高电池/材料的充电电压。但充电电压的提高,会使材料自身结构稳定性变差;此外,电解液的氧化分解会随充电电压的提高加剧。伴随着过渡金属溶出、电极/电解液界面副反应增加等问题。

针对上述的高镍三元材料热稳定性差、循环寿命差以及结构不稳定性等问题,锂离子电池行业界一般采用包覆或者掺杂的技术路线。

包覆材料一般为金属氧化物、磷化物等,包覆层的存在可以阻隔电解液与高镍三元材料的直接接触,在某种程度上可以抑制电解液的氧化分解副反应以及过渡金属的溶解问题。包覆层一般采用无机氧化物,会影响锂离子的迁移/扩散动力学;

另外,由于是导电性差的无机氧化物层,会带来电池DCR的增加。元素掺杂的技术可以通过引入少量的金属原子,进入高镍三元材料的晶格中,稳定材料的晶体结构,能够显著抑制高镍三元材料在循环过程中由于应力而导致的晶体结构破裂或者相变。元素掺杂虽然有其稳定晶格结构的作用,但往往会影响材料的放电容量;并会带来生产成本的增加。

近期,国外一些研发团队报道了中镍三元材料,如NCM523/622单晶相对于团聚体/多晶材料在产热、高温循环等方面具有一定的优势。单晶材料由于其独特的微观形貌,具备较好的机械强度和耐压性,因此在电极辊压和充放电过程中不容易破裂。晶界数量少,应力集中点少,界面稳定,能一定程度降低电池在充放电过程中正极材料由于相变导致的微裂纹的产生和蔓延,减少活性材料与电解液的接触界面,从而减少循环产气。发展单晶高镍材料被认为是改善电池安全性和循环寿命的有效方法。

传统二次球团聚体高镍三元由于较低的烧结温度,表面残碱含量较高。因此在工业上必须采用水洗工艺来降低残碱,成本较高。与二次球团聚体相比,由于烧结温度的差异,单晶高镍材料的表面残碱较低,有望避免水洗工艺带来的一致性和成本上的问题,降低材料成本。由于较低的表面残碱量和较好的结晶性,单晶材料在高温存储和产气等方面具有较大的优势,适合应用在软包电池体系。

对于高镍三元材料的合成,选择合适的前驱体至关重要。研究发现前驱体的晶体结构、微观形貌和粒度分布等物理、化学性质决定了后期正极材料的综合性能。对于单晶高镍材料的合成,团队研发人员筛选了特定粒径范围的前驱体。经过验证,一次晶粒形貌均匀粗大有序的前驱体更有助于烧结时形成单晶。

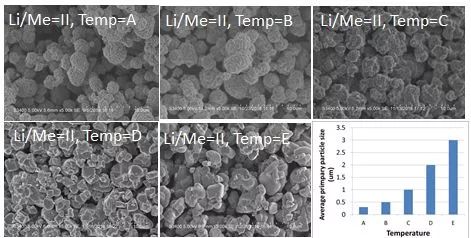

在单晶材料烧结中,技术核心是烧结制度和配锂量。烧结温度作为驱动力,决定了单晶的一次晶粒的生长。较低的烧结温度不能充分的驱动晶粒的发育和生长。过高的烧结温度会导致过烧问题,造成锂镍混排加剧(见图一)。

另外,锂盐作为一种助融剂,可以促进晶粒生长,实现较好单晶形貌。但是,过高的配锂量也会造成较高的表面残锂,增加生产成本。

经过烧结工艺的优化,万向一二三的科学家们成功地制备出0.1C (2.75-4.3V 半电池) 克容量大于210mAh/g 的单晶高镍三元材料,与国内技术领先的主流材料供应商产品处于同一水平。

图一 不同温度下烧结的的单晶材料形貌

对于单晶材料,有必要对其表面进行包覆,进一步提升其循环寿命。万向一二三选取了若干种元素对单晶材料进行表面包覆,在热处理之后单晶材料表面可以形成快离子导体包覆层。这个技术一方面通过残锂与包覆材料反应降低残碱,另一方面通过形成的包覆层改善循环寿命。

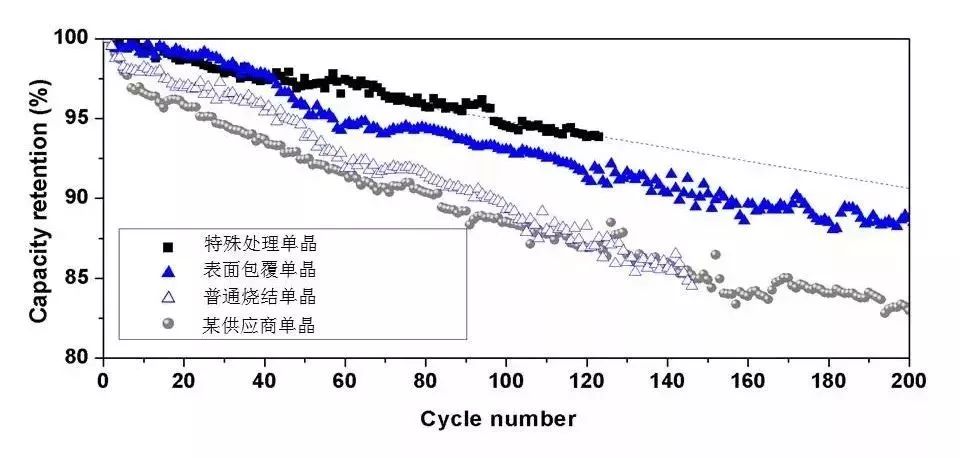

另外,为了降低成本,万向一二三自主开发出一种特殊的处理工艺,可以通过一次烧结有效的降低表面残碱和改善循环寿命。从图二可以看出,通过对单晶材料的表面包覆或者特殊的热处理,均可以在不同程度上的改善电池的循环性能。

相对于某国内某供应商的单晶材料,经过特殊处理的单晶和包覆的单晶在循环性能上均显示出比较大的优势。经过分析,万向一二三的科学家们发现单晶材料的循环性与表面残锂和晶体结构有一定程度的关联性。这些研发积累为公司今后在正极材料开发方向指明了道路。

图二 万向一二三实验室合成的811单晶材料

经过特殊热处理或者表面包覆技术的循环性能超越普通的811材料

相对于低镍材料,高镍材料虽然在原材料成本上具备一定优势,但是其复杂的制备工艺,富氧的烧结条件,苛刻的温湿度管控增加了原材料成本。

未来的研发重点主要集中在实现百公斤级别放大实验探索,进一步开发低成本材料制造工艺和设备。

未来万向一二三计划通过与供应商合作量产自主IP的高镍三元材料,有望进一步提升电芯循环和安全性能,降低电芯产品成本,公司的811高能量产品将于2020年推出。

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

四元高镍NCMA正极的失效分析

2021-01-25 08:33 -

研究探讨高镍正极储存条件 以提供最佳电池性能

2020-11-24 09:07 -

美国大学设计高镍层氧化物阴极 实现更便宜/性能更好的锂离子电池

2020-02-08 14:49 -

锂离子电池单晶型高镍三元正极材料研究与工程化取得重要进展

2020-02-05 11:15 -

高能锂离子电池“双重修饰”正极材料合成

2019-02-14 08:59 -

动力电池迎811高镍高性能,远东智慧能源率先量产

2018-05-21 11:18 -

新疆理化所耐低温锂电池正极材料研究获进展

2017-08-08 14:05 -

高镍三元材料扩产趋势明显 动力电池产业迎来新拐点

2017-05-10 10:46 -

磷酸铁锂电池:危机下的快充突围

2017-05-03 23:21

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

四元高镍NCMA正极的失效分析

2021-01-25 08:33 -

研究探讨高镍正极储存条件 以提供最佳电池性能

2020-11-24 09:07 -

美国大学设计高镍层氧化物阴极 实现更便宜/性能更好的锂离子电池

2020-02-08 14:49 -

锂离子电池单晶型高镍三元正极材料研究与工程化取得重要进展

2020-02-05 11:15 -

高能锂离子电池“双重修饰”正极材料合成

2019-02-14 08:59 -

动力电池迎811高镍高性能,远东智慧能源率先量产

2018-05-21 11:18 -

新疆理化所耐低温锂电池正极材料研究获进展

2017-08-08 14:05 -

高镍三元材料扩产趋势明显 动力电池产业迎来新拐点

2017-05-10 10:46

本月热点

-

2020年锂电池行业研究报告

2021-05-11 11:24 -

突发|深圳一锂电企业停止经营、解散员工!

2021-05-11 10:02 -

4月我国动力电池装车量同比上升134.0%

2021-05-13 08:26 -

如何看待Pack内铁锂和三元混用

2021-06-01 09:25 -

可充电中性锌空气电池:进展,挑战和未来

2021-05-19 10:59 -

揭开赣锋锂业的家底

2021-06-03 09:46 -

“电池荒”来袭,生产纯电动汽车的车企要被卡脖子了?

2021-06-01 21:22 -

关于征集《锂离子电池用连续式真空干燥系统技术规范》等两项行业标准的函)征求意见程序

2021-05-31 22:53

企业微信号

企业微信号 微信公众号

微信公众号