高容量的富镍层状LiMO2(M = Ni, Co, Mn和Al)是理想的电动汽车电池正极材料。然而,富镍正极具有化学和结构不稳定性,缩短了其使用寿命。当充电至高电压时,高度脱锂的正极由于应变遭到破坏,在正极颗粒中产生微裂纹。微裂纹是富镍层状正极容量快速衰减的主要原因,因为它使正极内部大部分表面暴露在电解质中,导致氧析出,并促进绝缘的类NiO岩盐层的形成。因此,富镍正极材料必须具有机械稳定性,并且即使在高荷电状态下也不出现严重的微裂纹。由于微裂纹是由颗粒中局部应变累积而成核的,因此可以通过调控微观结构来抑制局部应变的增加。研究表明,晶粒细化、初始颗粒形状调整、掺杂等方法可以有效减缓高荷电状态下内部应变的发展,从而抑制循环过程中微裂纹的形成。其中,构建氢氧化物前驱体成分梯度是优化正极颗粒微观结构的一种有效手段。

近日, 韩国汉阳大学的Yang-Kook Sun等人通过在不同放电深度(DoDs)下循环正极材料,研究了传统Li[Ni0.90Co0.045Mn0.045Al0.01]O2(NCMA90)和具有浓度梯度的核壳正极(CSG‐NCMA90)的电化学以及结构稳定性。结果发现,CSG‐NCMA90正极由细长的一次颗粒组成,这些一次颗粒从球形次级颗粒中心呈放射状排列。这种独特的组织结构有效地抑制了高荷电状态下微裂纹的形成和扩展,且能够耐受电解液的侵蚀,从而抑制表面降解。相关研究成果以“Optimized Ni‐Rich NCMA Cathode for Electric Vehicle Batteries”为题发表在国际顶尖期刊Advanced Energy Materials上。

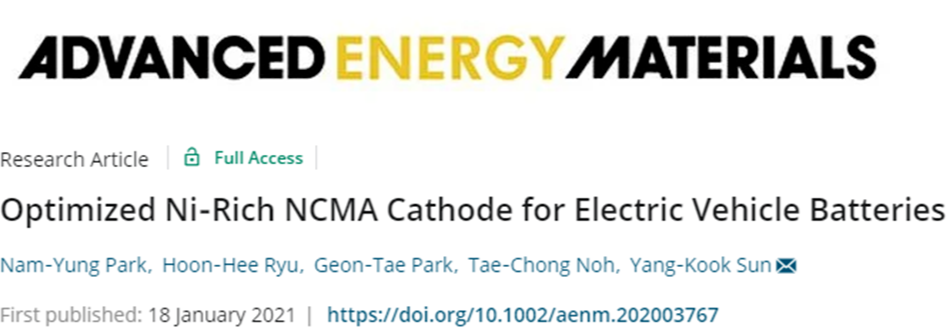

图1显示,与由等轴一次颗粒组成的传统正极颗粒不同,梯度正极颗粒由紧密的,呈放射状排列的长棒状一次颗粒组成。电化学性能显示,铝掺杂提高了NCMA90的容量保持率,梯度正极的循环稳定性高于传统正极。特别是,CSG-NCMA90具有出色的循环性能。图1d显示,当电池以高于60%DoD循环时,传统正极的容量会迅速下降,NCMA90正极中存在的铝会稍微阻止其容量衰减;相比之下,CSG-NCM90和CSG-NCMA90正极可以有效地保持其初始容量。图1e显示,60%以上的DoD循环条件加速了传统正极的容量衰减,而梯度正极的容量衰减却没有加速,这说明无论DoD的范围是多大,梯度正极都有很高的循环稳定性。

图 1、a)NCM90,NCMA90,CSG-NCM90和CSG-NCMA90正极的横截面SEM图像。(b-e)电化学性能。

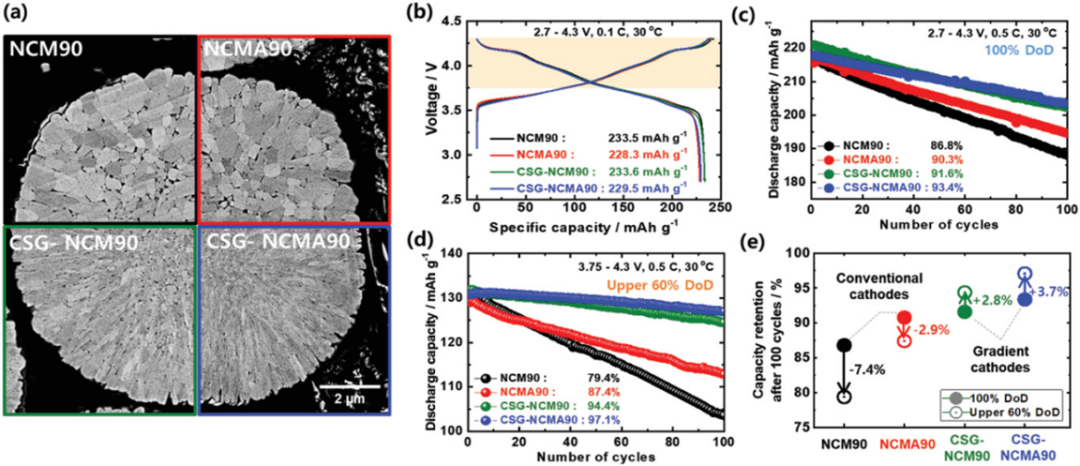

传统正极的dQ dV-1曲线的H2-H3氧化还原峰强度在60%以上的DoD时比100% DoD时下降得更快,表明H2-H3相变的不可逆性增加。相反,在两种DoD条件下,梯度正极的dQ dV-1曲线H2-H3氧化还原峰强度的降低得到抑制。具有CSG-NCMA90正极的电池dQ dV-1曲线H2-H3氧化还原峰十分稳定。当充电至4.1 V时,随着晶格体积减少,正极经历一系列相变。在4.1–4.3 V发生H2-H3相变的电压范围内,晶格突然收缩。NCMA90和CSG-NCMA90正极的最大收缩率相似。突然的体积收缩引起的应力在传统NCMA90颗粒内会导致微裂纹,一些裂缝会逐渐扩展并在高荷电状态下传播到颗粒表面。相反,在CSG-NCMA90正极中却抑制了微裂纹的形成,而那些形成的裂纹则被阻止在中心区域。细长一次颗粒的径向排列使CSG-NCMA90正极通过均匀收缩有效地消除了由H2-H3相变引起的晶界处内应变。这种梯度设计将微裂纹通过棒状的初级颗粒限制在正极颗粒内部,从而可以防止电解质侵蚀,增强其循环稳定性。相比之下,传统NCMA90正极随机取向的一次颗粒很容易沿晶界积累应变,导致微裂纹成核。在放电过程中,随着晶格体积的增加,微裂纹闭合,恢复了原始的微结构。但是,当放电到3.75 V时,NCMA90正极仍然存在开放的微裂纹,为电解质渗透提供了通道。相比之下,梯度正极中的微裂纹仍被限制在中心区域,从而保持了较高的结构稳定性。

图 2、a)NCMA90和CSG-NCMA90正极的dQ dV-1曲线,以及对应的晶格体积变化。b)在各种充放电状态下的横截面SEM图像。c)放电至3.75 V的黑白SEM图像。

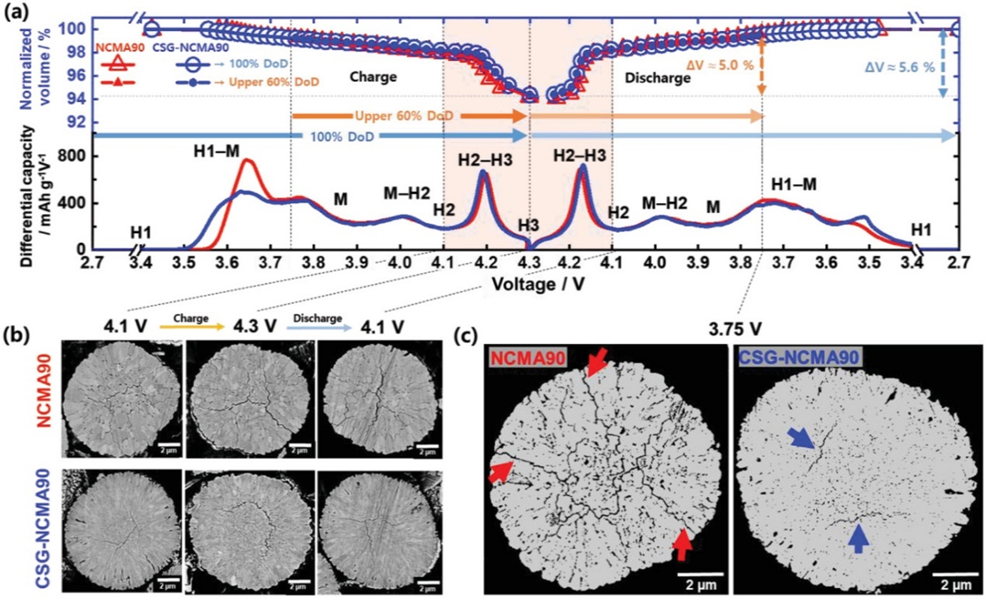

100%DoD循环的NCM90正极颗粒包含微裂纹网络,该微裂纹网络传播到其表面,而以60%DoD循环的正极颗粒几乎分解成单个初级颗粒。尽管铝掺杂的NCMA90正极颗粒保留了其机械完整性,但微裂纹仍清晰可见。60%DoD下循环的正极颗粒中微裂纹形成要比100%DoD下严重得多,而循环的CSG-NCM90和CSG-NCMA90正极颗粒保留了其原始形态,并具有相对较窄的微裂纹,这些微裂纹在到达颗粒表面之前就被阻止了。对于循环的NCMA90正极颗粒,一次颗粒的所有边缘几乎都被钝化为类NiO相。电解质溶液很容易通过敞开的通道渗入颗粒内部,因此初级颗粒长时间暴露于电解质中会导致正极颗粒表面降解和结构恶化。相比之下,CSG-NCMA90正极颗粒表面损伤较小,大多数初级颗粒保持了Ni3+态的层状结构。沿着CSG‐NCMA90正极颗粒表面裂纹延伸的红线表明其受到了电解液的渗透损伤,但大部分内部初级粒子没有暴露在电解液中,说明抑制从颗粒中心延伸到表面的微裂纹扩散是降低富镍层状正极容量衰减的关键。CSG-NCM90和CSG-NCMA90正极的容量保持率与DoD条件无关,因为微裂纹被限制在颗粒中心。

图 3、a)在100%和60%DoD循环100次后,NCM90,NCMA90,CSG-NCM90和CSG-NCMA90正极颗粒的横截面SEM图像。完全放电的b)NCMA90和c)CSG-NCMA90正极颗粒的横截面化学相图。d)微裂纹的面积分数与正极的容量保持率之间的关系。

半电池测试结果显示,在60%DoD循环期间,NCMA90正极的嵌锂稳定性迅速降低,容量衰减率在约300圈后显着增加。相反,CSG-NCMA90正极在100%DoD的循环过程中表现出出色的稳定性,这与其微观结构,化学稳定的富锰层和铝掺杂量有关。此外,CSG-NCMA90正极能够经受反复的微裂纹形成和闭合。

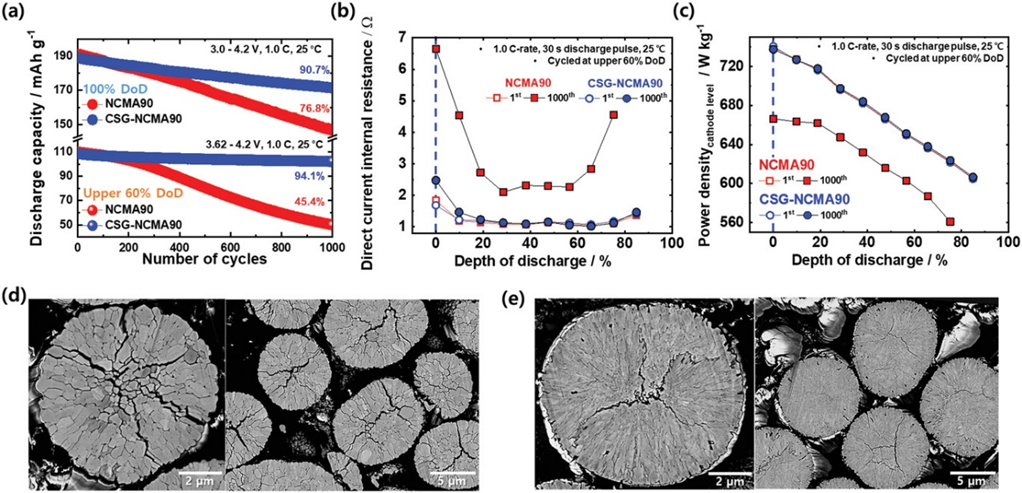

在60%DoD的条件下,采用混合脉冲功率表征(HPPC)探究了正极的直流内阻(DCIR)和功率密度与DoD的关系。对于首圈循环,在整个DoD范围内,放电脉冲期间NCMA90和CSG-NCMA90正极的DCIR相似。但是,在完全充电状态下,NCMA90正极的DCIR比CSG-NCMA90正极的高,这是由于NCMA90正极微裂纹发生率较高,会中断电子传导。1000圈后,NCMA90正极在整个DoD范围内的DCIR显着增加,其最大功率密度降低。此外,循环后充满电时,NCMA90正极会破裂,DCIR迅速增加。CSG-NCMA90正极的DCIR和功率密度在循环后几乎保持不变,并且在完全充电状态下正极颗粒的微裂纹仍被限制在其中心区域。HPPC测试结果证实了正极的机械稳定性和循环性能之间的关系,这表明在高SoC下形成微裂纹是导致正极恶化的主要原因。

图 4、a)NCMA90和CSG-NCMA90正极的长循环性能。b)DCIR和c)功率密度与DoD的关系。d)循环1000次后,充满电的d)NCMA90和e)CSG-NCMA90正极的横截面SEM图像。

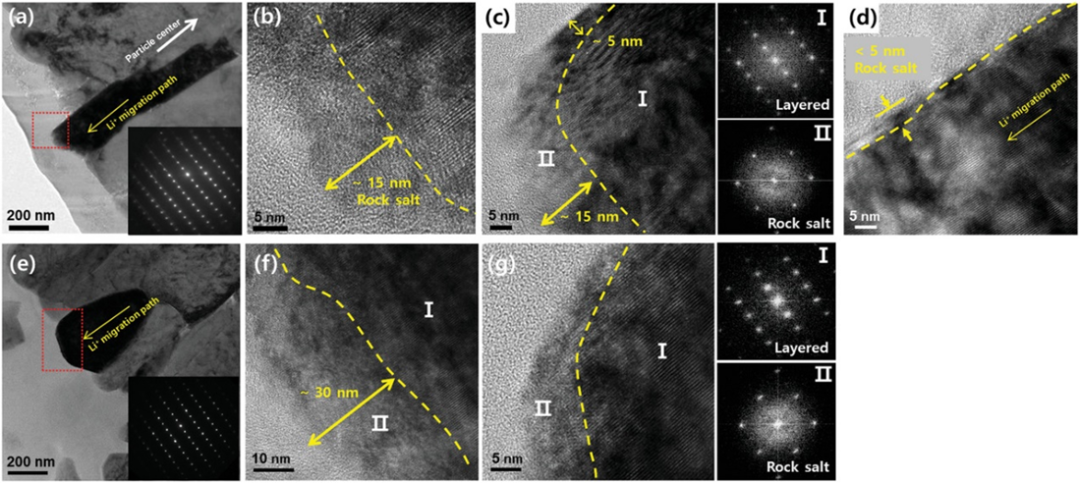

图5a显示,拉长的初级粒子从次级粒子中心呈放射状排列,锂层平面平行于初级粒子的纵向轴,为锂离子传输提供了较短的扩散路径。尽管整体结构保留在层状区域中,但高分辨TEM图像显示,原始粒子的外边缘发生了Li+的脱插嵌,并经历结构降解,形成约15nm厚的类NiO岩盐相。一次粒子的拐角区域傅立叶变换证明在锂离子路径末端形成约15nm类NiO岩盐相,而在一次颗粒的侧面,受损的表面区相对较窄。据报道,平行于锂和TM层的(001)面比其他面更能抵抗由热分解和岩盐相形成引起的氧气释放。由于在CSG‐NCMA90的细长初级粒子中存在大量的 (001)面,电解液攻击导致的表面降解主要局限在Li+离子通路末端边缘的狭窄区域,从而延缓了循环过程中容量衰减。与CSG NCMA90相比,NCMA90 表面的活性Ni4+离子浓度更高,导致损伤区厚度约30 nm。虽然损伤程度从前缘到侧面逐渐降低,但具有近等轴多边形的初级颗粒暴露在电解液中的反应面面积更大,从而加剧了容量衰减。

图 5、100%DoD下1000次循环后,完全放电的a–d)CSG-NCMA90正极的TEM图像, 500次循环后,完全放电的e–g)NCMA90正极。

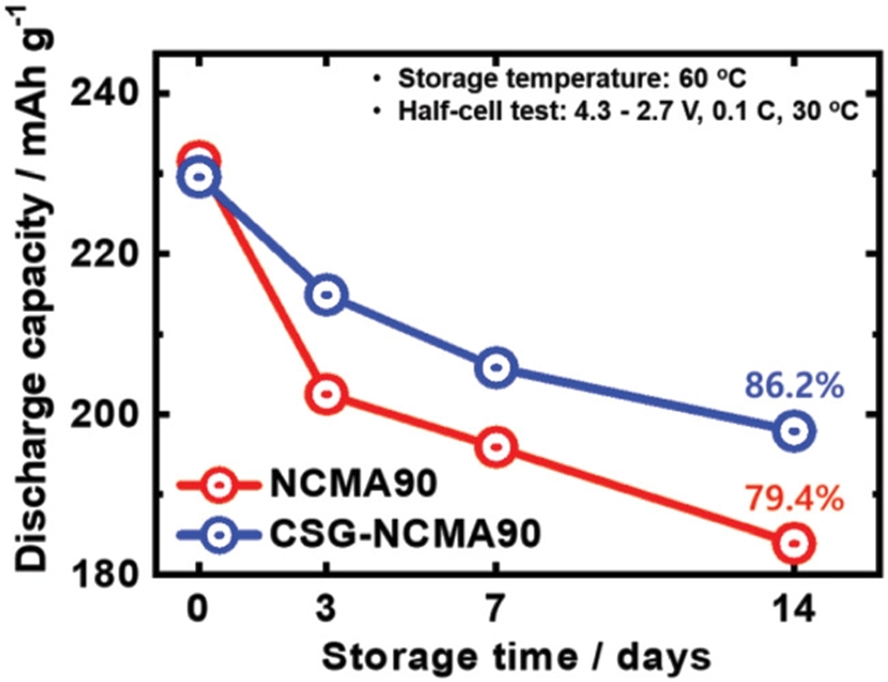

通过将满电的NCMA90和CSG-NCMA90正极在60℃的电解液中存放n天来进行老化测试。如图6所示,初始的NCMA90正极的放电容量在存储3天后迅速降低。储存过程中,电解液通过微裂纹渗透到正极颗粒中,由于晶间电解液和表面电解液的侵蚀而导致容量迅速衰减。NCMA90正极在进一步储存后逐渐失去容量。相比之下,CSG-NCMA90正极的容量损失要小于NCMA90正极。由于在CSG‐NCMA90正极颗粒中微裂纹的扩展被抑制,发生降解的正极-电解质界面主要局限于化学稳定的富锰外层。

图 6、NCMA90和CSG-NCMA90正极的放电容量随储存时间而降低。

CSG-NCMA90一次颗粒独特的细长结构显著改善了其机械稳定性并抑制了循环过程中微裂纹的形成。此外,CSG-NCMA90正极一次颗粒侧面主要为(001)面,可耐受电解质侵蚀,从而限制了表面降解。因此,CSG-NCMA90正极的稳定性高于NCMA90正极。此外,铝掺杂可进一步提高CSG-NCMA90正极的循环稳定性。

Nam-Yung Park, Hoon-Hee Ryu, Geon-Tae Park, Tae-Chong Noh, and Yang-Kook Sun. Optimized Ni-Rich NCMA Cathode for Electric Vehicle Batteries. Advanced Energy Materials.2020, DOI:10.1002/aenm.202003767

企业微信号

企业微信号 微信公众号

微信公众号