һ����Ƭ��ƻ���ƪ

�����缫��һ�ֿ�����ɵ�Ϳ�㣬���ȵ�Ϳ���ڽ����������ϡ�����������ƬͿ��ɿ���һ�ָ��ϲ��ϣ���Ҫ����������ɣ�

(1)�������ʿ�����

(2)�������������ϵ������(̼����)��

(3)��϶���������Һ��

����������ϵ��ʾΪ��

��϶�� + ������������� + ̼�����������=1

﮵�ؼ�Ƭ������Ƿdz���Ҫ�ģ������﮵�ؼ�Ƭ��ƻ���֪ʶ���м��ܡ�

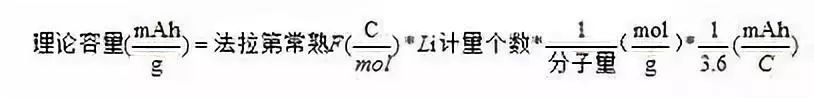

�缫�����������������ٶ������������ȫ������绯ѧ��Ӧ���ܹ��ṩ����������ֵͨ����ʽ���㣺

���磬LiFePO4Ħ������157.756 g/mol������������Ϊ��

�����ֵֻ�����۵Ŀ�������Ϊ��֤���Ͻṹ���棬ʵ���������Ƕϵ��С��1��ʵ�ʵIJ��ϵĿ�����Ϊ��

����ʵ�ʿ�����=�������Ƕϵ�� × ��������

��������������ͨ����ʽ���㣺����

����������=Ϳ�����ܶ�×�����ʱ���×�����ʿ�����×��ƬͿ���������

���У�Ϳ������ܶ���һ���ؼ�����Ʋ�����ѹʵ�ܶȲ���ʱ��Ϳ�����ܶ�������ζ�ż�Ƭ������ӣ����Ӵ�����������ӵ������ӣ��������ӳ̶����ޡ���Ƭ�У�������ڵ��Һ�е�Ǩ���迹������Ӱ�챶�����Ե���Ҫԭ���ǵ���϶�ʺͿ�϶��������ͬ�������ڿ�϶�ڵ�Ǩ�ƾ���ȼ�Ƭ��ȶ���ܶ��

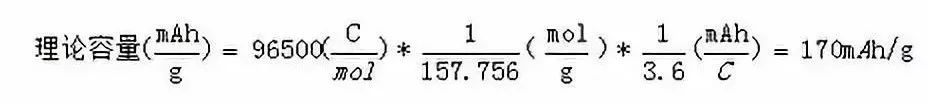

�������������������ı�ֵ����Ϊ��

N/PҪ����1.0��һ��1.04~1.20������Ҫ�Ǵ��ڰ�ȫ��ƣ���ֹ���������������Դ�����������ʱҪ���ǹ�����������Ϳ��ƫ����ǣ�N/P����ʱ����ز�����������ʧ�����µ������ƫ�ͣ���������ܶ�Ҳ�ή�͡�

����������﮸�������������������ƣ��������������﮸���������ȷ���������������������������صĸ������ܣ�����������Ҫ��Դ�ڸ������������������ʱ��������λ�ϵͣ�������������ﮱ����γ�SEIĤ��

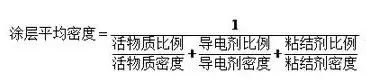

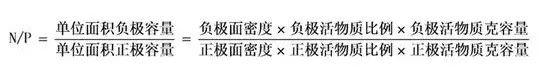

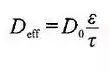

�����������У���ؼ�Ƭ��Ϳ��ѹʵ�ܶ�ͨ����ʽ���㣬

�����ǵ���Ƭ��ѹʱ���������Ĵ�����չ����ѹ��Ϳ������ܶ�ͨ����ʽ���㡣

����

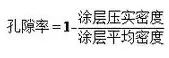

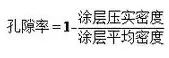

ǰ���ᵽ��Ϳ���ɻ������ࡢ̼����Ϳ�϶��ɣ���϶�ʿ�����ʽ���㡣

����

ǰ���ᵽ��Ϳ���ɻ������ࡢ̼����Ϳ�϶��ɣ���϶�ʿ�����ʽ���㡣

��

��

����

﮵�ص缫��һ�ַ��������ɵ�Ϳ�㣬���ڷ����������ֲڣ���״�������ڶѻ�ʱ���������������п�϶��������Щ�������������ѷ�Ϳ�϶�����Է�����������������������������������Ŀ�϶϶�Ϳ����ڲ��Ŀ�϶����ˣ���Ӧ���ж��ֵ缫Ϳ���ܶȼ���϶�ʵı�ʾ����

����������ܶ���ָ��λ�����������������ݷ�����ָ�������ͬ����Ϊ���ܶȡ������ܶȡ��ѻ��ܶ����֡������ܶȶ������£�

����

﮵�ص缫��һ�ַ��������ɵ�Ϳ�㣬���ڷ����������ֲڣ���״�������ڶѻ�ʱ���������������п�϶��������Щ�������������ѷ�Ϳ�϶�����Է�����������������������������������Ŀ�϶϶�Ϳ����ڲ��Ŀ�϶����ˣ���Ӧ���ж��ֵ缫Ϳ���ܶȼ���϶�ʵı�ʾ����

����������ܶ���ָ��λ�����������������ݷ�����ָ�������ͬ����Ϊ���ܶȡ������ܶȡ��ѻ��ܶ����֡������ܶȶ������£�

a. ���ܶ�ָ�����������Բ��������������϶�����(��ʵ���)����õ��ܶȡ����ų����еĿ�϶ռ�е��������õ����ʱ������ܶȡ�

b. �����ܶ�ָ������������������ϸ������ϸ�����ڵĿ����������õ��ܶȡ����ų�����֮��Ŀ�϶�������ų������ڲ�������ϸС��϶����õĿ����������ܶȡ���

c. �ѻ��ܶȣ���Ϳ���ܶȣ�ָ�����������Ը÷��������Ϳ����������õ��ܶȡ������õ�����������������Ŀ�϶�Լ�����֮���϶���ڵ��������

����ͬһ�ַ��壬���ܶ�>�����ܶ�>�ѻ��ܶȡ�

����Ŀ�϶���Ƿ������Ϳ���п�϶��ռ�ı��ʣ�������������϶�Ϳ���������϶��ռ�����Ϳ�������֮�ȣ����ðٷ��ʱ�ʾ������Ŀ�϶������������̬������״̬�����Ӵ�С�����ȷֲ��������йص�һ���ۺ����ʣ����϶�ʵĴ�Сֱ��Ӱ���ŵ��Һ�Ľ��������Ӵ��䡣һ����˵����϶��Խ���Һ�������ף�����Ӵ���Ͽ졣������﮵������У���ʱҪ�ⶨ��϶�ʣ�����ѹ�����������������Ƚ��вⶨ��Ҳ��ͨ���ܶȼ�����á������ò�ͬ���ܶȽ��м���ʱ����϶�ʺ���Ҳ��ͬ��

�������ʡ��������ճ������ܶȶ��������ܶȼ����϶��ʱ��������Ŀ�϶�ʰ�������֮��Ŀ�϶�������ڲ���϶���������ʡ��������ճ������ܶȶ����ÿ����ܶȼ����϶��ʱ��������Ŀ�϶�ʰ�������֮��Ŀ�϶���������������ڲ���϶����ˣ�﮵�ؼ�Ƭ�Ŀ�϶�ߴ�Ҳ�Ƕ�߶ȵģ�һ��ؿ���֮��Ŀ�϶�����ߴ磬�������ڲ���϶������������

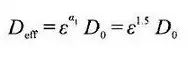

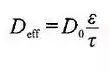

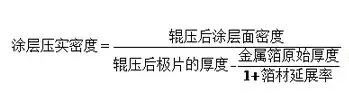

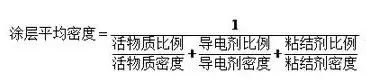

�ڶ�缫�У���Ч��ɢ�ʡ������ʵ��������ԵĹ�ϵ������ʽ��ʾ��

���� ��

��

���У�D0��ʾ���ϱ���������ɢ(����)�ʣ�εΪ��Ӧ������������τΪ��Ӧ����������ʡ��ں�۾���ģ���У�һ�����Bruggeman��ϵʽ��ȡϵ����=1.5�����ƶ�缫����Ч���ԡ�

����

����

���Һ����ڶ�缫�Ŀ�϶�У�������ڿ�϶��ͨ�����Һ����������ӵĴ����������϶��������ء���϶��Խ���൱�ڵ��Һ���������Խ�ߣ��������Ч�絼��Խ��������Ƭ�У�����ͨ��̼���ഫ�䣬̼��������������̼�������������ֱ�Ӿ���������Ч�絼�ʡ�

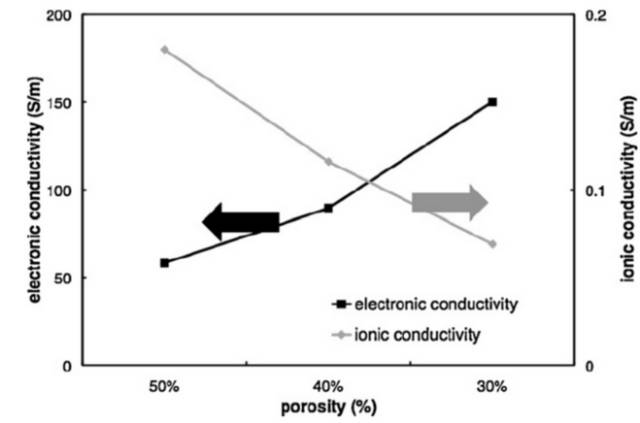

��϶�ʺ�̼���������������ì�ܵģ���϶�ʴ��Ȼ����̼��������������ͣ���ˣ�����Ӻ͵��ӵ���Ч��������Ҳ���ì�ܵģ���ͼ2��ʾ�����ſ�϶�ʽ��ͣ��������Ч�絼�ʽ��ͣ���������Ч�絼�����ߡ��缫����У����ƽ������Ҳ�ܹؼ���

ͼ 2 ��϶��������Ӻ͵��ӵ絼�ʹ�ϵʾ��ͼ

������Ƭȱ�����༰���

Ŀǰ���ڵ�ؼ�Ƭ�Ʊ������У�Խ��Խ�������⼼�������ã��Ӷ���Чʶ���Ʒ������ȱ�ݣ�������Ʒ������ʱ�����������ߣ��Զ������˹������������������������Ͳ����ʡ�

��Ƭ�����г��õ�����⼼�������������Լ�⡢��Ƭ������⡢�ߴ���ȷ��棬���磺��1������ճ�ȼ�ֱ�Ӱ�װ��Ϳ�����Ϲ���ʵʱ��⽬�ϵ��������ԣ���⽬�ϵ��ȶ��ԣ���2������X����β������Ϳ��������ֱ�Ӳ������Ϳ������ܶȣ���������ȸߣ���������豸�۸����ά���鷳����3���������߲����Ӧ���ڲ�����Ƭ�ĺ�ȣ��������ȿɴ�±1. 0μm������ʵʱ��ʾ������ȼ���ȱ仯���ƣ����������ݺͷ�������4������CCD�Ӿ�������⼫Ƭ�ı���ȱ�ݣ�����������CCD ɨ�豻���ͼ��ʵʱ����������ȱ�����ʵ�ֶԼ�Ƭ����ȱ�ݵ���������⡣

����⼼����Ϊ�������ƵĹ��ߣ�����ȱ����������֮��������Ҳ�DZز����ٵģ���������ȷ�����Ʒ�ϸ�/���ϸ����

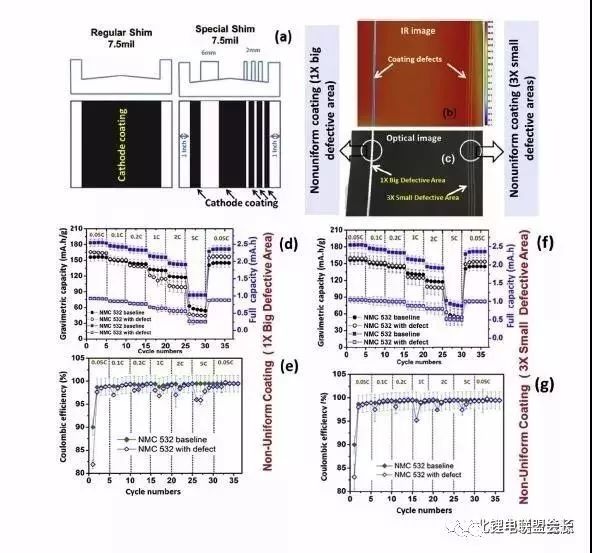

���沿�ֶ�����ӵ�ؼ�Ƭ����ȱ�ݵļ�⼼���·���-�����ȳ������Լ���Щ��ͬȱ����绯ѧ����֮��Ĺ�ϵ���ܡ��ο�D. Mohanty�ȶԴ˽��е������о���

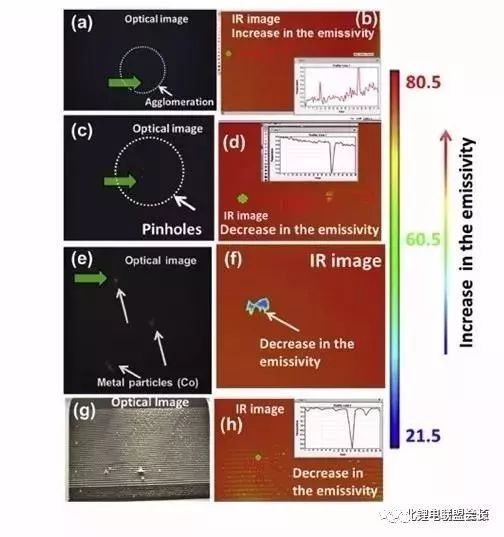

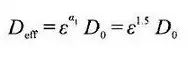

ͼ3������ӵ�ؼ�Ƭ���泣����ȱ�ݣ�����ǹ�ѧͼ���ұ����ȳ����Dz���ͼ��

ͼ 3 ��Ƭ���泣��ȱ�ݣ� ��a��b�����/�ž��壻��c��d������/��ף���e��f�����������g��h��������Ϳ��

��a��b�����/�ž��壬������Ͻ��費���Ȼ�Ϳ�������ٶȲ��ȶ�ʱ�ͻ��������ȱ�ݡ�ճ�ϼ���̼�ڵ�������ž���ᵼ�»��Գɷֺ����ͣ���Ƭ�����ᡣ

��c��d������/��ף���Щȱ������û��Ϳ�㣬ͨ�����ɽ����е����ݲ����ġ����Ǽ����˻������ʵ�������ʹ�����屩¶�ڵ��Һ�У��Ӷ������˵绯ѧ������

��e��f������������ϻ����豸������������Ľ���������������﮵�ص�Σ���ߴ�ϴ�Ľ�������ֱ�Ӵ̴���Ĥ������������֮���·������������·�����⣬��������������������֮��������λ���ߣ����������ܽ⣬ͨ�����Һ��ɢ��Ȼ�����ڸ����������������մ̴���Ĥ���γɶ�·�����ǻ�ѧ�ܽ��·����ع����ֳ�����Ľ���������Fe��Cu��Zn��Al��Sn��SUS�ȡ�

��g��h��������Ϳ�㣬�罬�Ͻ��費��֣�����ϸ�Ƚϴ�ʱ���׳������ƣ�����Ϳ�㲻���ȣ����Ӱ����������һ���ԣ�����������ȫû��Ϳ������ƣ��������Ͱ�ȫ�Ծ���Ӱ�졣

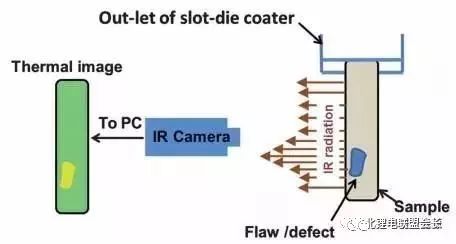

������(IR)�ȳ����������������KƬ�ϵ�Сȱ�ݣ���Щȱ�ݿ��ܻ�������ӵ�ص����ܡ������ʱ������缫ȱ�ݻ���Ⱦ�ﱻ�����ڼ�Ƭ�����ñ�ǣ��ں����Ĺ����н����������ҷ����������ߣ���ʱ��������������ȱ�ݡ���������һ�ֵ�Ų������������ߵ粨�Ϳɼ���һ���ı��ʡ�����ij������ĵ���װ�ý����������¶ȷֲ�ת�������ۿɼ���ͼ���Բ�ͬ��ɫ��ʾ��������¶ȷֲ��ļ�����֮Ϊ�����ȳ����������ֵ���װ�ó�Ϊ���������ǡ����и��ھ�����ȣ�-273�棩�����嶼�ᷢ��������䡣

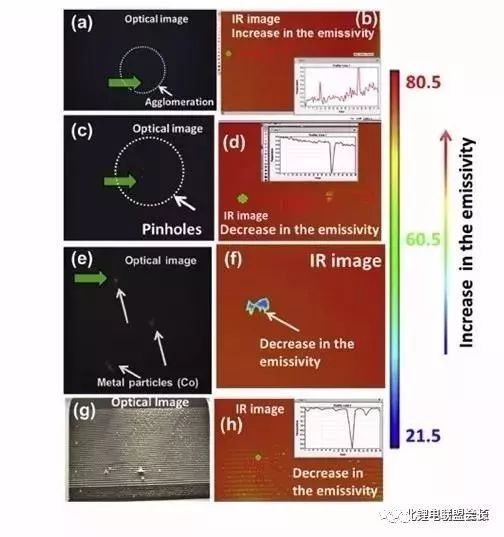

��ͼ4��ʾ�����������ǣ�IR Camera�����ú���̽������ѧ�����ᄉ���ܱ���Ŀ������ĺ�����������ֲ�ͼ�β���ӳ������̽�����Ĺ���Ԫ���ϣ��Ӷ���ú�������ͼ����������ͼ�����������ȷֲ������Ӧ��������������ȱ��ʱ�������������¶ȵ�ƫ�ƣ���ˣ����ּ���Ҳ��������̽����������ȱ�ݣ��ر��ʺ���һЩ��ѧ̽���ֶ����ֱ��ȱ�ݡ�������ӵ�ظ��KƬ�����ʱ�����ȼ�Ƭ������������䣬�����¶ȷ����仯��������ȳ�����̽������¶ȡ��ȷֲ�ͼ����ӻ�����ʵʱ��ͼ����д����ͷ�����̽�����ȱ�ݼ�ʱ���ñ�ǡ�D. Mohanty���о����ȳ����ǰ�װ����Ϳ�����������ij��ڴ���̽�⼫Ƭ������¶ȷֲ�ͼ��

ͼ 4 �ȳ�����̽�⼫Ƭ�������ʾ��ͼ

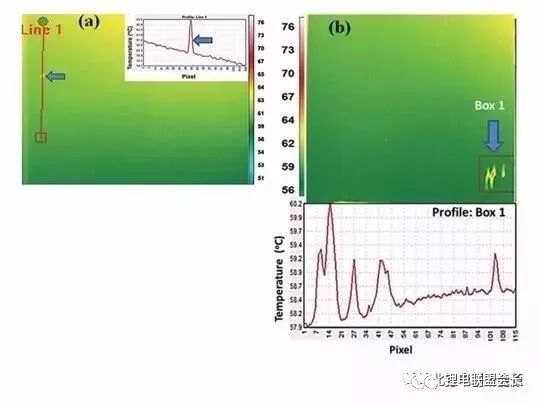

ͼ5��a�����ȳ�����̽���NMC������ƬͿ�������¶ȷֲ�ͼ�����а�����һ���dz�ϸС��ȱ�ݣ��������ֱ档;���߶ζ�Ӧ���¶ȷֲ��������ڲ�ͼ��ʾ����ȱ�ݵ�����¶ȼ�塣ͼ5��b��ͼ���Ӧ�ķ����ڳ����¶Ⱦֲ����ߵ��������Ӧ��Ƭ�����ȱ�ݡ�ͼ6�Ǹ�����Ƭ�����¶ȷֲ�ͼ��ʾ��ȱ�ݵĴ��ڣ������¶����ߵķ��Ӧ���ݻ����ž��壬�¶Ƚ��������Ӧ����ߵ��ϡ�

ͼ 5 ������Ƭ�����ȳ����¶ȷֲ�ͼ

ͼ 6 ������Ƭ�����ȳ����¶ȷֲ�ͼ

ͼ 4 �ȳ�����̽�⼫Ƭ�������ʾ��ͼ

ͼ5��a�����ȳ�����̽���NMC������ƬͿ�������¶ȷֲ�ͼ�����а�����һ���dz�ϸС��ȱ�ݣ��������ֱ档;���߶ζ�Ӧ���¶ȷֲ��������ڲ�ͼ��ʾ����ȱ�ݵ�����¶ȼ�塣ͼ5��b��ͼ���Ӧ�ķ����ڳ����¶Ⱦֲ����ߵ��������Ӧ��Ƭ�����ȱ�ݡ�ͼ6�Ǹ�����Ƭ�����¶ȷֲ�ͼ��ʾ��ȱ�ݵĴ��ڣ������¶����ߵķ��Ӧ���ݻ����ž��壬�¶Ƚ��������Ӧ����ߵ��ϡ�

ͼ 5 ������Ƭ�����ȳ����¶ȷֲ�ͼ

ͼ 6 ������Ƭ�����ȳ����¶ȷֲ�ͼ

�ɴ˿ɼ����ȳ���̽���¶ȷֲ��Ǻܺõļ�Ƭ����ȱ��̽����ֶΣ��ܹ����ڼ�Ƭ������������ơ�

������Ƭ����ȱ�ݶԵ�����ܵ�Ӱ��

��1���Ե�ر��������Ϳ���Ч�ʵ�Ӱ��

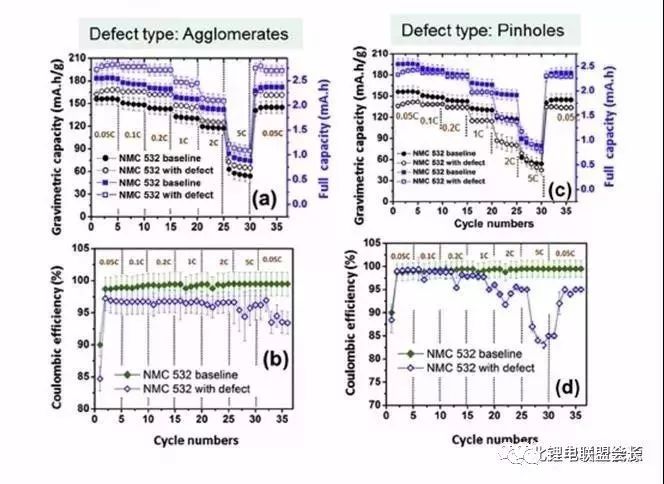

ͼ7���ž������Ե�ر��������Ϳ���Ч�ʵ�Ӱ�����ߣ��ž����Ȼ�ܹ���ߵ�����������ǻή�Ϳ���Ч�ʡ�����͵�������Ϳ���Ч�ʣ����Ҹ߱����¿���Ч���½����ȴ�

ͼ 7 �����ž������Ե�ر��������Ϳ���Ч�ʵ�Ӱ��

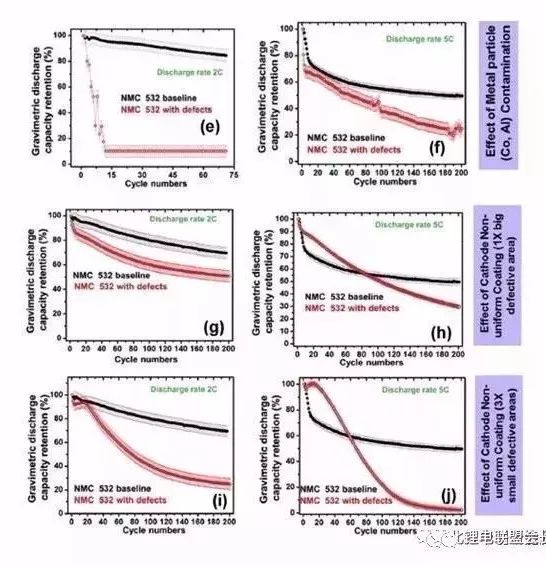

ͼ8�Dz�����Ϳ�㡢�Լ���������Co��Al�Ե�ر��������Ϳ���Ч�ʵ�Ӱ�����ߣ�������Ϳ�㽵�͵�ص�λ��������10%-20%������������������½���60%����˵����Ƭ�л����������Լ����ˡ�����Co���オ�������Ϳ���Ч�ʣ�������2C��5C�߱����£���ȫû���������ӣ�����������ڽ���Co�ڵ绯ѧ��Ӧ���γɺϽ��谭����﮺�Ƕﮣ�Ҳ�����ǽ������������˸�Ĥ��϶�����·��

ͼ8 ����������Ϳ�㡢�Լ���������Co��Al�Ե�ر��������Ϳ���Ч�ʵ�Ӱ��

������ƬͿ���е��ž��彵�͵�صĿ���Ч�ʡ�

����Ϳ�������Ϳ���Ч�ʣ����²�ı������ܣ��ر����ڸߵ����ܶȡ�

�Ǿ���Ϳ����ʾ���ϲ�ı������ܡ�

����������Ⱦ����ܻᵼ����·����˿��ܴ�͵��������

ͼ9 �Ǹ���©�����ƶԵ�ر��������Ϳ���Ч�ʵ�Ӱ�죬��������©��ʱ���Խ��͵�ص����������ǿ�������С�����ԣ��Կ���Ч��Ӱ��Ҳ������

ͼ 9 ����©�����ƶԵ�ر��������Ϳ���Ч�ʵ�Ӱ��

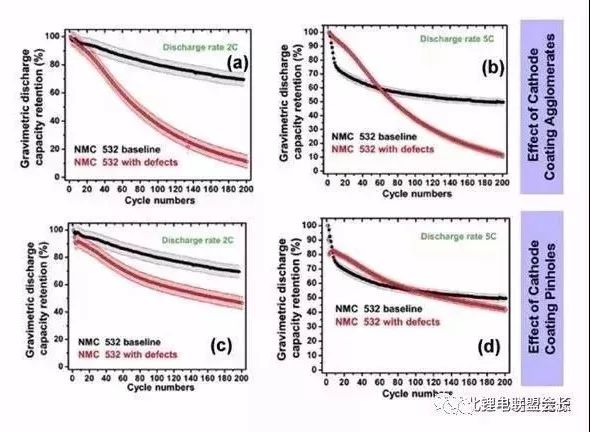

ͼ10�Ǽ�Ƭ����ȱ�ݶԵ�ر���ѭ����Ӱ��������Ӱ����С�����£�

�ž��壺2Cʱ����ȱ�ݼ�Ƭ���200��ѭ������ά����70%��ȱ�ݵ��12%����5Cѭ��ʱ����ȱ�ݼ�Ƭ���200��ѭ������ά����50%��ȱ�ݵ��14%��

��ף�����˥�����ԣ�����û���ž���ȱ��˥���죬200��ѭ������ά����2C��5C�ֱ�Ϊ47%��40%��

�����������Co���X��ѭ������������Ϊ0����������Al��5Cѭ������˥��������

©����������ͬ©����������£���һ����ߴ����ƣ�5Cѭ��ʱ200��ѭ������ά����47%����ȣ�����С�ߴ����Ƶĵ������˥�����죨5Cѭ��ʱ200��ѭ������ά����7%������˵��������ĿԽ��Ե��ѭ��Ӱ��Խ��

ͼ 10 ��Ƭ����ȱ�ݶԵ�ر���ѭ����Ӱ��

[1]Non-destructive evaluation of slot-die-coated lithium secondary batteryelectrodes by in-line laser caliper and IR thermography methods[J]. ANALYTICALMETHODS. 2014, 6(3): 674-683.

[2]Effect of electrode manufacturing defects on electrochemical performance oflithium-ion batteries: Cognizance of the battery failure sources[J]. Journal of Power Sources. 2016, 312: 70-79.

����

���� ��

�� ����

���� ��

��