�й�﮵�ؼ������ҵ��չ20��

ʱ��:2019-01-10 13:47 ����:���˽�

��ȥ20�꣬�й�����������������ҵ��ȡ�þ��������������������ϵ������﮷�չ��������ﮡ���Ԫ���ϣ��ٵ�����������ϵ��������ʯī����Ԫ̼���ϡ��ٷ�չ����﮺Ͻ�����﮽�����ͬʱ�����켼��������ʽ������չ���Զ����ͽ��յ����ܻ�����ҵ��ģ���������й��Ѿ���Ϊȫ����������ӵ�������غ����ѵء�չ��δ����������չ�����Ǹ߱��������߱ȹ��ʡ��߰�ȫ�����������ͳɱ���ȫ��̬��ء���ԭ���������ء����Ʋ�Ʒ��ȡ�ü���ͻ�ơ���ҵ�����������˻�����ģ���˻���ϸ��רҵ����

1����ӵ����Դ���й�﮵�ز�ҵ��

����ӵ�ع��������������������Ƕ��/�ѳ������������������ʵ�ֳ�ŵ���̣�ԭ���������Һ���ġ���ˣ�����ӵ��������ĸ߱���������ϵ�������ϵ�һ���ҵ������ӵ������Goodenough�����������������A. Yoshino����Ľ�̿������ϣ����LiPF6��̼���ϩ����̼�����������ܼ����Һ��SONY��˾��1992��ʵ����������ر�����Ϊ80Wh/kg��

�й��ĸ���﮵���о��������ͬ�����Խ������ϵ�з���ʼ�ģ����תΪ����ӵ���з�����ҵ�����й����ʮ������1992���ڹ������ȿ�ʼ������ӵ���о���1994���Ƴ��˵�һֻAA�ߴ��أ����������������˹�ʯī�����������ͱ������ֱ�ﵽ500mAh��94Wh/kg��1997�꽨�����ҹ���һ��18650����ӵ������ʾ����(C/LiCoO2)��2000�꽨������������ع�˾�������ߡ����ͬʱ���п�Ժ���������о�������һ����ҵ������ǵϡ����⡢����ȵ�λȫ��Ͷ�����о����ҵ����չ��������ƽ����ҹ�����ӵ�ؼ����������ҵ��չ��

2�й�����ӵ�ؼ�����չ

2.1���������о�

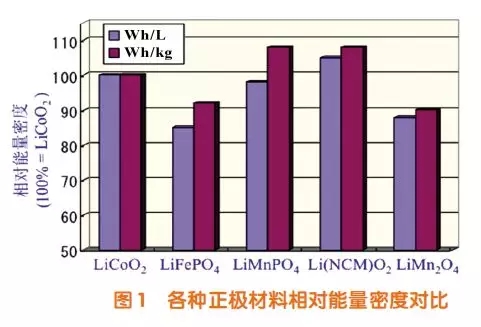

����ʵ�û������������Dz�״�����(LCO)���ϣ�����ֹ��ѹ4.2V��������ѹ3.7V����Ҫ�������ѵ��Ӳ�Ʒ������������Ͳ��ӣ����ڸ�ѹ����﮲����Ѿ����Գ�絽4.45V���ȶ��������������ﵽ180mAh/g���ϡ����LCO����ѹ�ij�����ʽ����LCO�����������һ��Al2O3��TiO2��ZrO2�ȣ���ֹLCOֱ�Ӻ͵��Һ�Ӵ������Ϊ���ͳɱ�����߰�ȫ�ԣ���״��Ԫ����Li(NiCoMn)O2(NCM)�ͼ⾧ʯ�����LiMn2O4���㷺��ע������ʼ������﮻���������ѵ��ӻ����ڶ�����������Ԫ���ϴ�Ni��Co��Mn��1��1��1�����532��622��811����չ����������������ߣ���������150mAh/g��ߵ�200mAh/g�����������ջ���Ҫ��Խ��Խ�ߡ���ذ�ȫ��Խ��Խ�ͣ�ͬʱ�����ڳ��Ҳ���3M��˾ר��������NCM���ϣ��ڳ��ڵĹ����кܿ����������Ƶ�ר�������ա�����������״����̻����ϵ������ӻ��Բ���Ҳ�õ��˾������ͻ�ƺͼ��������������������ɴ�400mAh/g�����⾧ʯ��������Fd3m��P4332�ռ�Ⱥ����5V�⾧ʯLiNi0.5Mn1.5O4��չ��������Ͼ�����ά�����ṹ������ӿ�����ȫ�ѳ�����ɢϵ���ߣ���ȫ�ԽϺá����⣬����������������β��ϣ���LiFePO4��LiMnPO4��LiCoPO4��LiNiPO4�ȣ����������β����������ι̵��������ʽ�̶����������ʯ�ṹ���dz��ȶ�����ŵ��������仯С����ȫ�Ժá��ر�ֵ��һ�����֧���й�����ӵ�ز��ϲ�ҵ��ڽ�ɽ���������(LiFePO4)���ò��Ͼ��а�ȫ�Ժá�ѭ�����������ɱ��͵��ŵ㣬�Ƕ����ʹ��ܵ�ص������������ϡ�ͨ�������ͱ���̼�������������ʵ���˿ɽϴ��ʷŵ�����ܣ����Һܺõؽ���̼��������Ʒ����γ-Fe2O3��Fe3+���ʣ��ò������й�ʵ�����������Ĺ�ģ��������������������Ÿ��ӵ�ר�����ף��������ݴ�ѧ��Goodenough��Nippon Telegraph & Telephone��A123�����ƶ�LFP����ר��Ȩ����2015���й�����ҵר�ҵ�Ŭ���£��Լ��ô������ˮ����˾��ר����Ȩʵ����“��Ч��”�������˹��ڵ�������﮲��Ϻ͵�ز�ҵ����������﮲������ھ��нϸߵĵ�ѹ�ͽϸߵı������������ҵ������ӣ����ֳ����Ѿ�����Ԫ���������Ӹ�������Ը�������ӵ�صİ�ȫ�ԡ�ͼ1��ʾ���봫ͳ�������ȣ��������ϵı�����DZ����

ͼ1��������������������ܶȶԱ�

2.2���������о�

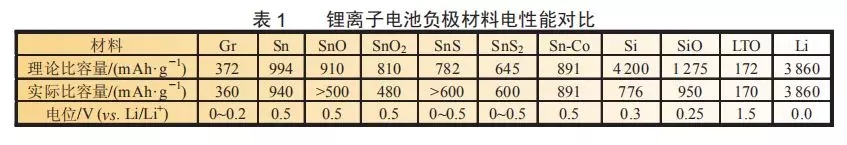

ʯī���ϵĿ�����������ڵ��Һ��ʯī���ϵļ������¡�ʯī������Ҫ���Է�Ϊ����ʯī����Ȼʯī���࣬�й�����ӵ�ظ������ϲ�ҵ���о��Ǵ�����ʯī��ʼ�ġ����У��м���̼��(MCMB)���Ͼ��и���ʵ�ܶȺ͵ͱȱ�������ŵ㣬�Ӷ��������״γ�������SEIĤ���γɡ������˲��������������MCMB���㷺Ӧ�á������������¶ȸߴ�2800�棬��˳ɱ�һֱ�Ӹ߲��¡�����Ȼʯī�ڳɱ��Ϸdz�����������PC�Ĺ�Ƕ������Ӱ������Ȼʯī��Ӧ�ã������Ȼʯī��ҪEC�����ϸߵĵ��Һ���߶���Ȼʯī�ı�����и��Դ��������ұ������ε���Ȼʯī��Ŀǰ�г������������⣬��̼��Ӳ̼���Ͼ��нϸߵ������Ƕ���λ������Ӳ̼���ϲ���ﵽ0.372nm���������������ɢ����ˣ���̼��Ӳ̼�����Ѿ�����Ϊ���ϸ�����һ���֣����ڶ�����ظ�����������͵��³���Ҫ����һʱ�ڣ��Ͻ�����Ҳ�õ��˹㷺�Ĺ�ע������Si��Sn���ϣ�������Щ������Ƕ﮹����о������������������ǵ�Ӧ�á����ڣ�Ϊ����ߵ������ܶȣ�Si-C���Ϻ�SiO���Ͽ���ȡ��������չ���п�Ժ������ӵ��Ԫ���ṹ��̼���������ר�����й����ʮ�����ڹ������������SiO���´����ȶ������·������ƽ��˹�����ϵļ������������⣬�о����ֹ�������ں����ܼ����Һ��ѭ��ʮ���ȶ������ȶ������Ч�ʿɴ�99.8%�����ֽ���˹����ѭ�������б���״̬���ȶ������⡣�ڹ�ȥʮ�����У�����������������������︺�������˻������о������ǰ���������ʽ�Ľ��������������仯���������ͺ�����(���������κ�̼���Ρ��������������⡢����TiO2�����ṹ����)���Լ��������������������������Ƕ﮺�����ת���ĵ缫���ϡ����⣬������Ӧ���Li4Ti5O12�����������λ�ߡ����пɿ��͵��³������ƣ�ȡ����һ���̶ȵ�Ӧ�ã���Ӧ���ڿ���غͻ�϶�����48V��ͣ��ء���1��ʾΪ��������ӵ�ظ����������ܶԱȡ�

2.3������о�

LiPF6��̼��������ܼ����Һ���ȱ�Ӧ������ҵ������ӵ�أ����ŵ缫���ϵļ���������ƥ��ĵ��ҺҲ�ڲ��Ϸ�չ���ڳ��ڳ��Ĺ����е��Һ����ʯī���������γ�һ��SEIĤ�����SEIĤ������ȫ���Եģ��ں�����ÿ��ѭ���ж��ᷢ�����Һ�ڸ�������ķֽ⣬���Ӹ������迹�����ĵ��Һ�������������ƺ�SEIĤ������������õ�ѭ�����ܡ����ڣ��������Һ���ܵ�Ŭ����Ҫ�������ܼ��Ĵ�����(ȥ�����е�ˮ��)���������˹����͵��Һ���Ӽ��ĸ�����������Ӽ���Ҫ����SEIĤ��Ĥ���Ӽ�EC��FEC�ȣ��Լ���ȼ���Ӽ��ͷ��������Ӽ�����ʪ���Ӽ��ȡ����������Ӽ�Ҳ�ƶ��˸�������ʯī���ϼ���������������ϩ�Ⱦۺ�������ֻ����60�����ϲ���ʹ�ã�Ϊ�˽����һ���⣬������PEO��PAN��PMMA��PVdF-HFP�Ⱦۺ���������һ����Һ̬����ʣ��γ���ν���������Һ������ʵ���������Ƴ���һ�����PVdF-HFP����̬���Һ�ĵ�أ��������Ҳ�������й���ҵ��Ĺ㷺��ע��������������ʵİ����£����Dz���Ҫ����Ӳ�ǽṹ�Ե��ʩ��һ���ļ�ѹ������˿��Բ�������������������(��������Ĥ)���Ӷ���������ӵ�ص�������������

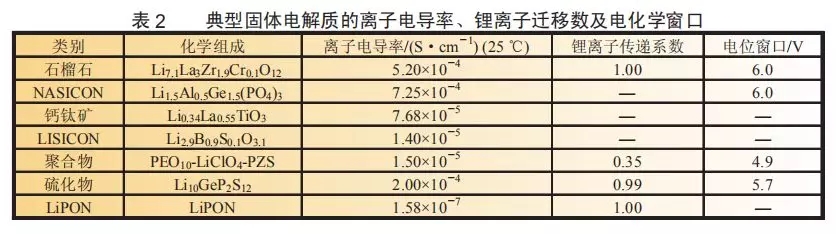

����������Ϊ�˽�һ�����﮵�صı������Ͱ�ȫ�ԣ����������˹�̬﮵���о����ȳ�������ļ����Ǹ��ȶ��ߵ絼�ʵĹ������ʲ��Ϻ���������缫���ϵĽ�����Ƽ�������̬﮵���봫ͳ﮵�ع���ԭ����ͨ��Ȼ�����ڹؼ�������Ϊ��̬��������Ӹ��ӣ�����������ֱ��Ӱ���̬������ܡ�����������Ҫ�����ۺ����������������ࡣ���ֹ����������ܶԱ����2��ʾ��Ŀǰ�������ձ��Է���Ϊ��������ϵ�������������Ϊ����ͬʱ���Ƶ�˫���Թ�̬���ƽ����ѹΪ14.4V��Ԥ����2022���Ƴ����ع�̬��ص���綯����������ˮƽ�������ȣ������������/�л�������Ϊ�������Ǻ���о�Ժ���Ƴ�2Ah�����̬��أ��ɻ��200Wh/kg��500Wh/L�ı�����������С�ԽΣ������ͼ��ô���PEO���ۺ���Ϊ�����Ѿ߱�С��ģ��������������Sakti3(Dyson)�ȵ��о��ص���LiPON�������������̬��أ���Ŀǰ����ʵ���ҽΣ����ڰٻ���ţ��л�/�����Ϲ�������ʵ�û��ƽ��Ͽ죬�ر��Ǹӷ��ҵ�ڹ��������Ʊ�������4~10Ah������װȫ��̬﮵�أ���������ߴﵽ286Wh/kg(628Wh/L)��ǧ��ѭ������������Ϊ87.6%��Ͷ��2.4�ڽ����һ����̬﮵���з����������ߡ�

3�й�﮵�ز�ҵ��չ����״

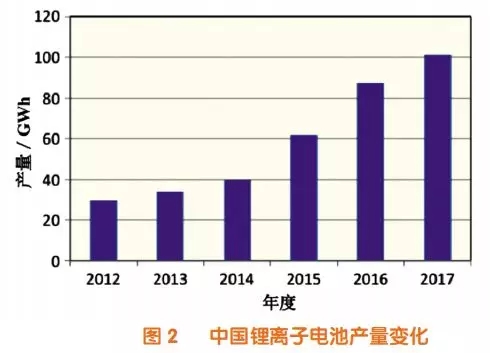

�й�������ӵ�ز�ҵ�����ǴӸ����з��������������µģ���ƷӦ�ô�������ֻ��ͱʼDZ��������������ʹ���Ӧ�á�����20��ķ�չ���й��Ѿ���Ϊ����ӵ�ص������������Ѵ��������������ҷ�չΪ���ټң�ӵ���������IJ�ҵ����ȫ���г�ռ�����Ѿ��ﵽ52%��ͼ2Ϊ�������й�����ӵ�ز�����ͳ��ͼ��2017���ܲ����Ѿ��ﵽ1009����ʱ����������ﵽ1589��Ԫ��ͼ3Ϊ�й��������20ǿ�嵥�����У�CATL�Ѿ���չΪȫ����������ӵ�������̡��ڵ綯������������ǣ���£�����������ӵ��Ѹ�ٷ�չ���������Բ�������Ρ��ۺ��ﹲ�棬���������ﵽ54%��Բ��ռ26%���ۺ���ռ20%��������ϵ��2016���70%���������ϵ��չ��2017���������﮺���Ԫ��ϵ����״̬(�ֱ�ռ49%��45%)����صĵ�����Ҳ������ߣ�����������������﮵����ر������Ѿ�����170Wh/kg����������21700��ر������Ѿ��ﵽ240~280Wh/kg��������2018�꣬���Ǵ�Ƶ�����綯������¹�����ʶ����ȫ����Ҫ�ԣ���������ϵϵͳ�������Ͱ�ȫ�Ծ���һ�����ƣ���Ӱ�춯������������κ�����ϵ�IJ��֡�

�����εIJ�������ҲѸ�����͡����У���Ԫ����������������Ϊ����ɼɼ��������ҵ��������͡��������������������������ȣ����²����Ѿ�������֣�����������������Ϊ������ɼɼ��������巡�����ȡ����Һ��Ĥ�Ĺ�����������߽Ͽ죬�ѳ��ֲ��ܹ�ʣ�����ơ�

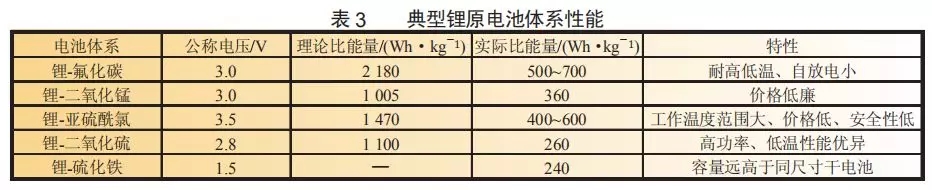

�����ԭ��أ��������������г���ģ��С������30����Ԫ�г�����������15%���ҡ�ͬʱ���仯ѧ��ϵ���3��ʾ���仯���١�����ֻ����γ��ܡ���Ӫ752�����人���˵ȹ�˾������λ�з��������й����ʮ�������ȿ������˱�������ߵ�﮷���̼������ϵԭ��أ��������ﵽ700Wh/kg����˹��ڿհס�

4δ����չԤ��

4.1�г���չ

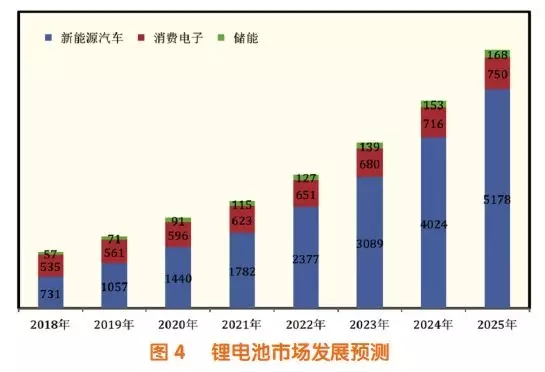

δ��﮵�ص��г���Ҫ���������棬�������ѵ���(��չΪ��Ϣ��������)�����ܺ�����Դ����(��չΪ����)����ͼ4��ʾ���г����ǣ����Ȼ������Դ����Ϊ�������Ҵ��綯����϶����Լ�48V��ͣӦ���г����ء�ͬʱ���������ڵ㡢�����˵ȷ������Ӧ���п���ʵ�ֱ���ʽ������

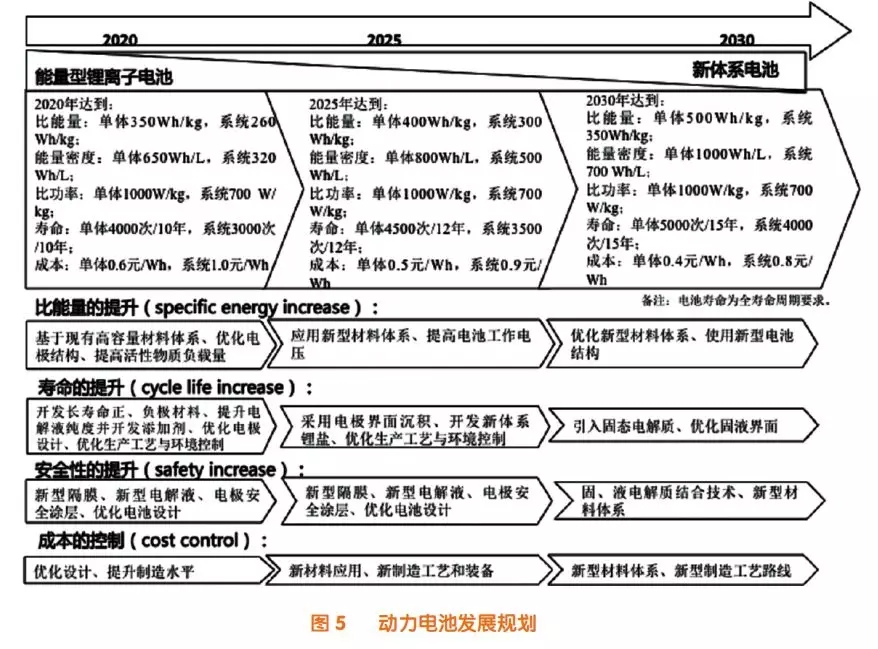

4.2������չ

���﮵�صļ�����չ�����ҹ��Ų����Ƽ�����̨�˸��Եķ�չ�滮��ͬʱ���й�����2025��Ҳȷ����﮵�ط�չ�ļ���·�ߡ�ͼ5��ʾ��﮵�ؼ�����չ�滮���üƻ����ա�������������ͬ��֮����������չ�����Ǹ߰�ȫ���߱��ܡ��߱ȹ��ʡ����������ͳɱ�����������������﮵�ؼ�����չ�������ɣ�����ӵ�ط�չʷ�������Ը���Ϊ������Li���→����ӵ��→����Li��ء��������ڰ�ȫ����ӽ���Li���ת��������ӵ����ϵ����������Ϊ����ߵĵ�������ܶ��ֿ�ʼת���˽���Li��ϵ��δ��Ӧ�ñ����ע��ȫ�ԡ�������Ժͳɱ��ɽ����ԣ�ͬʱ������ݴ����ü����ռ�����չҲ����ü�ޡ�

�ܶ���֮���������½��ӿ죬����ͬ����﮵�ؼ�����չ������Ҫ���������Ը��������ͺ��踺����300Wh/kg����ӵ����ϵ����2020���ʵ�ֲ�ҵ������̬��ؼ�����ȡ���ش�ͻ�ƣ�����ء�﮿�������������ӻ���﮵����ϵ������500Wh/kg�������ϵ�ı��������⡢������۵��ơ��ء�þ��Zn��ϵ��ػ�ȡ��ͻ�ơ����⣬�Ӳ��ϵ������ٵ�ȫϵͳ�İ�ȫ���������ܵ�ؼ��������ϵ�Դ��������Ϊ������������һ�ȵ㡣

4.3��ҵ��չ

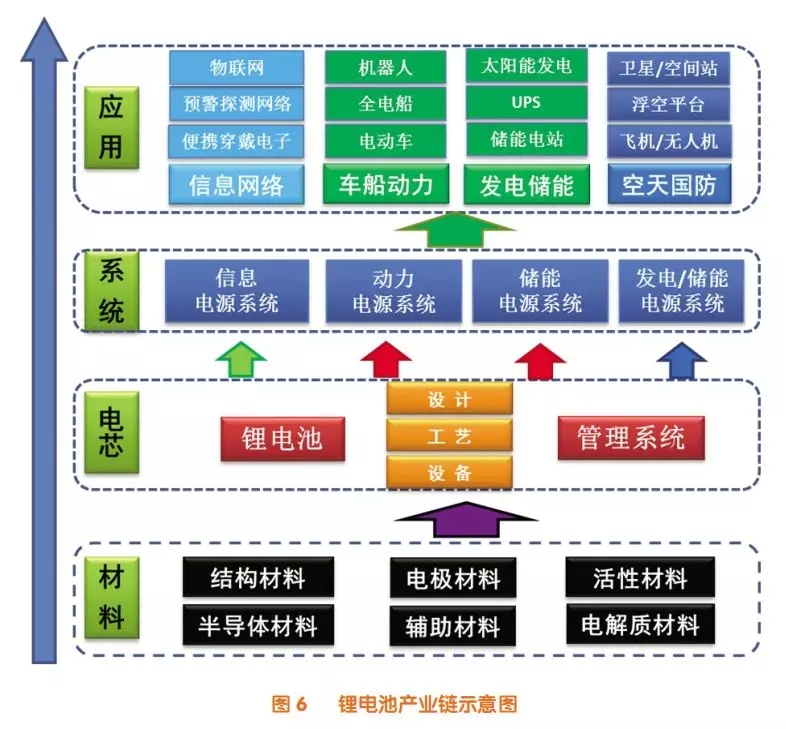

�й�﮵�صIJ�ҵ������Ϊ���ƣ�����ԭ���ϡ����ϡ�����(����)��ģ�鼰ϵͳ��Ӧ�õ�(ͼ6)���������켰���ܹ�������Ϊ��������Ȼ﮵��δ���г��ռ�dz�������2018��4�£��ҹ�������ز����Ѵ�200GWh����ƽ�����������ʲ���30%���ظ�����ĵͶ˲��ܹ�ʣ����ҵ��ĭ�ϴ����Ų������µ��ڣ�Ԥ�Ʋ�ҵ��ӭ�����ģ�����飬���Ʋ�ҵ��������߲�����ʾ�������������ҵ��չ���ǹ�ģ���˻���ϸ��רҵ�����������˻���ͬʱ�������ɫ���ղ�ҵ���벼�֣��γɿɳ�����չ̬�ơ�

5������

��ȥ20�꣬�й�﮵�ز�ҵ��ñ���ʽ��������չ��Ϊ�����һ��������������ڽ��ȫ���г�����ó�ױ����ĸ��ӱ����´������ȫ������������ǿ������ҵ���ٵ���Ҫ���⡣�����������������������ö���ı�����γ�����ѧ���ú���������Ǽ�ǿ�������£����պ��ļ�������������Ʋ�ҵ�����Ѳ�ҵ�����������Լ������Ӧ�ö˿������Խ��������������ܼ�������Ӧ��Ҳ�����ٷ�չ��δ�������������ӿ죬��̬��ء�ȼ�ϵ�صȼ�����ҵ������������ϵ���ڲ��档���Ǽ���ͨ����������������ǰ�У�һ���ܹ�ȡ�ý�����������﮵��ǿ����ΰ��ʤ����

��Դ:��Դ������־ (���α༭������) |

- ��һƪ��һ�н�����ν����������������

- ��һƪ���ֽ�����ӵ�ز��ϻ��ռ������